ボンネットフード Engine hood

MR2はミッドシップなので、エンジンが後ろにあり、当然ボンネットも後ろにあります。

高級スポーツカーも大概ミッドシップですが、ファストバック形状でルーフからボンネットが

繋がった綺麗なスタイルになっています。そしてエンジンを"魅せる"ボンネットになっています。

MR2は横から見ればファストバックですが、後ろから見ると、エンジン部分を切り取った

ようなボンネットとなっています。

ルーフ後端からリアトランクまで繋がるボンネットフードは、以前から販売されていますが、

品物が大きいため値段も高く、デザインも好きになれませんでした。

それなら、自分で作ってしまおうという趣旨で始めてしまいましたw

整備書によると"フードサブASSY"です。

左右にあるパネルは"エンジンフードサイドパネル"。

エンジンのフード=ボンネット という認識でしたが

フードサブASSYには「エンジン」が付いていません。

フロントにある大きなフードは"フードASSY"でした。

フードサブASSYを取払って、高級スポーツカーの

ようなボンネットフードを製作します。

まぁ、前例は多々あるので最終形は想像に難しくない

かもしれませんが・・・

後ろ下がりのルーフから続く自然な曲線を導き出す解が

画像の1m鉄定規です。

これで無理なく違和感のない自然なRができます。

背面に置いたコンパネにラインを転写して型にします。

やべぇ・・・トランクにはみ出した・・・

丸2日も掛けて失敗作を作製中です。。

上の画像で作っていたのは、透明樹脂の型でした。

以前買ってあった、高透明度樹脂と高透明度ガラスマット

で、リアガラスを作ろうと言う算段でしたが、

試しに2プライ積層してみたら、ガラスの代用には

成り得ない事が発覚しました。。

左画像はピッタリくっ付けた状態で中々に透明です。

右画像は20cm離した状態でほとんど見えません。。

先にテストしてから型作れって話です。。

左右にフード、真ん中は透明というのが基本構想です。

左右のフードを製作します。

コンパネとベニヤ板、角材を駆使してベースを作り、

スタイロフォームを木工用ボンドで接着しました。

ボンドが乾燥したら形状出しに入ります。

スタイロフォームは形状出しがやりやすくて良いです。

削りカスが静電気を帯びて厄介ですが。。

コンパネに転写したラインに合わせて成形しました。

スタイロフォームはFRPのポリエステル樹脂に溶けます。

それを防ぐ為の発泡体用樹脂という物があります。

一気に2回塗って、固まってからもう一度塗りました。

FRP板を貼ってしまいます。

面出しの手間を省くためです。

長い事この作業をやっていますが、

未だに面出し作業は不慣れです。。

板金屋として面出し作業を習得するのではなく、

趣味としてエアロを作る事を念頭に置いている

ためかと・・・

5回ほどパテの盛り削りを行いました。

パテべらで均一に塗り伸ばして、薄い鉄板をしならせて

パテをすくっていく感じで均しています。

その技術?のおかげでR面の成形作業に

大して時間が掛からなくなりました。

サフを吹かないと正確な面の状態がわからないので。

R面だらけですが、おおむねイイ感じに出来ました。

上面と側面のつながり部がキツイ感じだったので、

もう少し削りこんでRをゆるやかに成形しました。

ここにはアクリル板を貼るので、

アクリル板の"ノリシロ"を作ります。

欲しいのは上下左右2cm幅のノリシロです。

真ん中の部分は不要ですが、型を作るときの

サポートになってもらいます。

やっと絵ヅラが変わりましたね。。

リアウィンドウの周りに付いているカバー

"バックウィンドウアウトサイドモールディング"

から型取りした部品を並べています。

同じような形状、R面の方が違和感無く馴染むかと。

フード面に合わせて仮接着します。

フードR面にピタリと付くようにパテを押し込んでます。

無理のないRになるよう何度も修正しています。

削りすぎて穴が開いてしまったので裏にガラスマットを

積層して補修しました。

実はこの時点では別パーツ化を考えていました。

ですが、無理な抜き勾配がある訳でもないので

一体化する事にしました。

樹脂とガラスマット1枚での接着ですが、

浮かないようにあらゆる物で押えています。

自分で作っておきながら割りと格好良いかもしれないw

完全にトランクに掛かっていますが、

トランク開閉不可の解は出ていません・・・

個人的に「サメエラダクト」というものが嫌いで、

自分が作るエアロには付けたくなかったりします。

エンジンの熱を逃がすためには、どうしてもダクトが

必要でした。

サメエラにならないよう数は1本でシンプルなもの。

として作製しました。

整形しました。シンプルでいい感じになりました。

#1200まで磨いて、ボンリースを5回施行後、

PVAを塗布。

真ん中の四角い部分は型不要なのですが、

無いと型が歪むのでアルミテープで目張りしました。

マスター型面の黒光りを撮影したかったので

フラッシュ焚いていないのですが写ってないです。。

入り組んだ部分は細かく千切ったクロスを4プライ

積層しています。

面積が大きいので作業は大変でした。

この後、補強リブを取り付けて完了。

マスター型が車体に固定されていないので

抜けませんでした。

更に重過ぎて持てないので豪快にひっくり返しました。

この状態で脱型作業です。

スクレーパーと-ドライバーで慎重に脱型・・・

さすがに疲れた。。

パテがくっ付いた部分があったので耐水ペーパーで

全体的に研磨して修正。

#1200まで磨いて完了です。

ここまでが賃貸ガレージでの作業でした。

昨年10月末にここまで行って、自宅ガレージ作業に取り掛かっていたため、長い時間が

空いてしまいました。

これからは自宅ガレージでの作業になります。

ボンリースを5回施行後、白ゲルコートをハケ塗り。

タルクを混ぜた樹脂パテをカド部に盛り付けました。

L←こういう部分はガラスマットが入りにくいので

樹脂パテでRを付けました。

1層目は気泡抜きをしながら慎重に貼ってあります。

アクリル受け部分は凝った造りなので大変でした。

この状態で1週間寝かせておきました。

マスター型の時とは違い、簡単に抜けてくれました。

左側ダクトに気泡があった程度で綺麗に複製できました。

バリを取って複製完了です。

ここからまた、この複製を使ってマスター型を作ります。

ボディとの合い部分やキャッチャー部など・・・

まだ時間掛かりますね・・・

屋外でカバーを掛けてあるベース車を久しぶりに

露呈させます。

バックウィンドゥアウトサイドモールディングに

ボンリースを塗り込み、ガラスマット1プライを

貼り付けて、すかさずフードを置きます。

微妙な位置調整をしてガムテで固定。

不要なバリをサンダーで切断して、裏打ちします。

(裏打ち=ガラスマットを内側に貼り付ける)

1プライしかないので、硬化時に若干引っ張られますが

問題ないレベルで補強できました。

これでボディラインと違和感なく合う面が完成です。

今回のようにマスター型をオモテ面しか成形できない

場合は、複製を作ってウラ面を作る必要があり、

時間も倍以上掛かります。

次回はトランクとの合わせ面製作です。

ボンリースを塗り込みのみ行い、ガラスマットを2プライ

置いた所にすかさずフードを置きます。

位置ズレ防止にサイドはガムテープ、トランク部は

パテ缶やら塗料缶で重石を乗せておきました。

翌日離型しました。

バリをサンダーで切断して、パテ成形を行いました。

これで一通りの合わせ面製作は完了です。

4月末に近くのホームセンターで買ったカバーですが、

3ヶ月でこの有り様です。。

ズレを戻そうと引っ張ると簡単に破けるように

なりました。 耐候性無さ過ぎだろ。。

ネットで耐候性のあるカバーを探すも高い。。

私の場合、愛車を大切に保護する為ではないので、

耐候性を謳う2万円のカバーなど要らんのです。

型取り車の汚いボディが隠せれば良いのです。

両サイドと天井に空気抜きの穴を開けました。

これは効果絶大です。

台風が横切った時も飛ばされませんでした。

台風のたびにヒモで縛る必要がなくなりました。

穴部分に糸を縫い付けたシートを付ければ雨も入らなく

なりますが、この車にはそこまでは必要ありません。

次回は型の修正です。

型のフチ部分をすべてグラインダーで削り、

新しいマスター型が入るように修正しました。

クランプで完全に固定して、追加したフチ部分の

型を取ります。

画像は積層作業が完了したところです。

型の修正時には、完全に密着させたつもりでも、

隙間に樹脂が入り込んで薄い膜ができるんです。

今回はそれを防止するために

1層目には緩いタルクパテを流し込みました。

効果があったようで、膜はできていませんでした。

これで型の修正は完了です。

次回からは取り付けに入りますが、

これが一番厄介だと思っています・・・

いや、この状態になるまでが長く険しい道のりでした。。

蝶番を5種類購入してあれこれ試してみました。

オモテ側に出ない裏蝶番ばかりだったのですが

どうやってもうまくいかない。。

結局は、普通の平蝶番を加工して最終形にしました。

これはこれでデザインの一部とみなす事にします。

ヒンジポイントの関係で5mmのアルミ板を4枚使って

スペーサにしています。最終的にはブロックにします。

干渉せずに90度くらい開きます。

固定しているフードカバーが樹脂なので

補強を考えないといけないですね。

鉄板1枚入れる程度でしょうか・・・

とりあえず一番難関だった蝶番取り付け部が確定した

のでひと安心です。

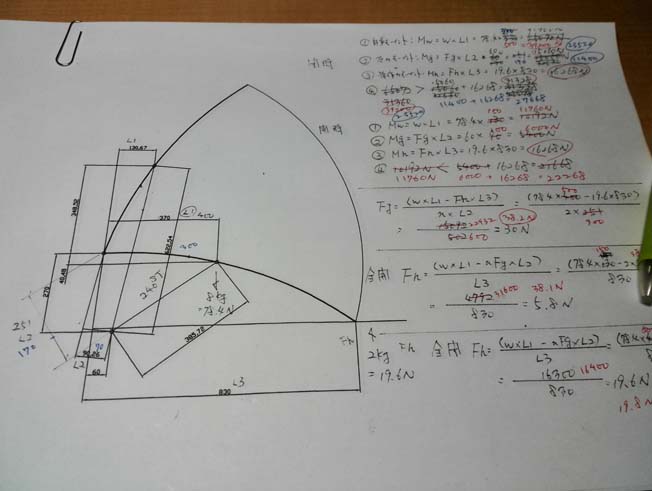

重くて大きいのでガススプリングは必須です。

普通は他車流用とかでやるんですが、鉄板の扉と

FRPの扉とでは重さが全く違うので計算しました。

本業が機械設計屋なんでこういうのは得意です。

欲しいスペックは、ガス反力40N(約4Kg)x2本で

250ストロークだったのですが、世の中には売って

いない事が判明。

無い物は仕方ないので50Nを購入しました。

50Nで成立するように何度も計算し直しましたよ。。

見慣れたクリップピンタイプは嫌煙していたので

良さげな物が無いかと探していたら・・・

ワンタッチタイプの希望通りのボンピンがありました。

プッシュ式 クイックファスナー 2個セット

コレは本当に私の要望を満たしてくれるボンピンです。

すべての取り付けが完了したので・・・

動画を撮ってみましたw

本来はオート オープンではなかったのですが、

10N分の余力が成せたワザです。

ていうかこっちの方がイイ!

トランクを開ける時に、運転席のフードオープナー

引っ張ってフードを開けてからトランク開けるっての、

結構面倒臭いので、トランク側からフードを開けられる

ようにしたかったのです。

自動で開いてくれるので、トランクを開けるのも

ラクになります。

穴あきアングルは、ヒンジポイントを探る為の物です。

位置出しが出来たので不要部分は切除します。

ここまで出来たらあとは塗装と仕上げだけです!

本コンテンツも終わりが見えてきました。

オモテ面にサフ吹きをしたところです。

ウラ面には既にツヤ消し黒を塗装済みです。

サフェーサーはロック塗料の物を所有していたハズ

なのですがいくら探しても見つからない。。

引越しのドタバタで廃棄したかな?

サフ探してる時に未開封のホルツのサフ缶を

2本発見したので、それで塗装しました。

乾燥後に600番で研磨して完了。

今回の塗料は、知り合いの板金屋さんで購入しました。

色合わせは行わず、データでの調色をお願いしました。

3E5スーパーレッドⅡを1L、クリアーを500mmL、

シンナーを1L、硬化剤2種適量。これで8000円です。

自分で塗料買って調色するより1/3の価格です。

塗装完了!う~ん、素人ながら素晴らしい出来だ!

このまま1週間乾燥させます。

画像はボルトの頭が薄い「極超低頭ボルト」です。

なるべく出っ張りを無くしたかったので。

他にはシール付きゴム巻き。

ボディとの接触部に貼ります。

厚さ1mmのゴムで裏に粘着剤付きの物を購入。

他にはナットやワッシャーなど取付けに必要な

細かな部品を購入しました。

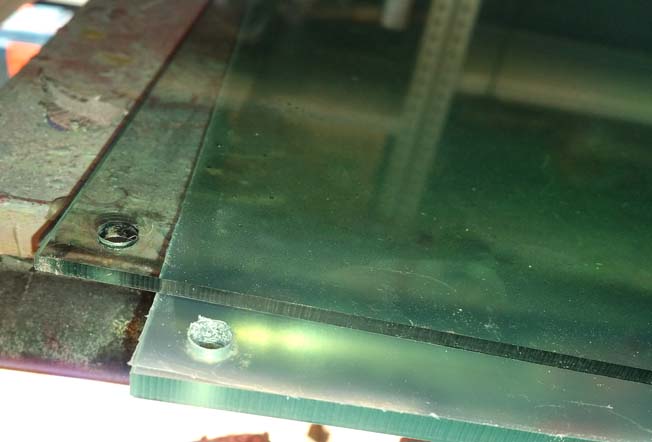

当初はアクリル板を予定していましたが、熱に弱いので

ポリカーボネイト板にしました。

購入したのは3mmの厚さでガラス色というもの。

画像の物は表裏に保護フィルムが貼ってあるので

ボヤけてますが、フィルムを剥がすとガラスのように

透き通っています。

フード側にナッターを打ち込んで固定します。

次回は取付け-完成です。

なかなかにイイ感じです!!

純正のフード形状を熟知しているので、

取って付けた感も少しありますが、パッと見では

純正っぽく見える・・・かな?

ワンタッチボンピンのおかげで成し得た成果です。

MR2のエンジンフードがこんな風に開いてるのは

見たことないですね。

真面目に選定したガススプリングも

良い仕事をしてくれています。

それにしても、後ろ姿は違う車になったな・・・

超絶スーパーカーようだ・・・

でも、エンジン横置きで後方配置なんで

覗き込まないと赤ヘッドは見えないんですがw

画像は高位置から撮ってます。

普通の目線だと純正のクロスタワーバーが見える程度。

なにはともあれ、これで完成です。

・・・・・・・・

納得できてないんですよ!!!

この画像見てください!

スキマできちゃってんですよ!!!

ボディとは0タッチで作ったのにこんなにも

スキマできちゃってんですよ!!!

トランクが歪んでるんです。。

ブリスターフェンダー取付けのときに、トランクに

コンプレッサーを積んで無理やり閉めたら

トランク歪んだ。。

そのときは覚えてたんですけどね。

トランクにもダックテール取付けてスムージングしてた

のと、あまり不便はなかったんで忘れてました。。

このスキマが、側面へモロに影響を及ぼしてます。

トランク作り直すかなぁ・・・

ここは穴開けて逃がすしかないですね。

丸1週間乗ってみましたが、ボンピンが外れることもなく

しっかりキャッチしているようです。

後方視界は悪くなりました。

バック時に真後ろは見えますが、左右が見えないので

戸惑います。バックモニター導入を少し考えてます。

ポリカ板ですが、3mmでは薄いですね。

走っていると上下に震動していました。

走行後の停車時には、真ん中が凹んでいる気がします。

良いこともありました。

MR2は車高が低いので、後続車のライトが眩しいのですが、このフードを付けてからは

気にならなくなりました。傾斜角度が浅いので、光が上方に反射しているのだと思います。

もう少し実走テストが必要ですね。

たった2mmの違いですが、剛性感があります。

3mmは両端を持つとたわんでいましたが、

5mmだとガラスのような安心感です。

ただ、重くなりましたね。。

透明な樹脂板に穴を開ける時は注意が必要です。

普通のドリルで開口しようとすると大抵割れます。

私は一文字ドリルを使用しています。

樹脂なのであまりキツク締め付け過ぎないように。

上部2ヶ所はナッターではなくボルト-ナット固定です。

ネジが緩んで外れてしまわないように保険です。

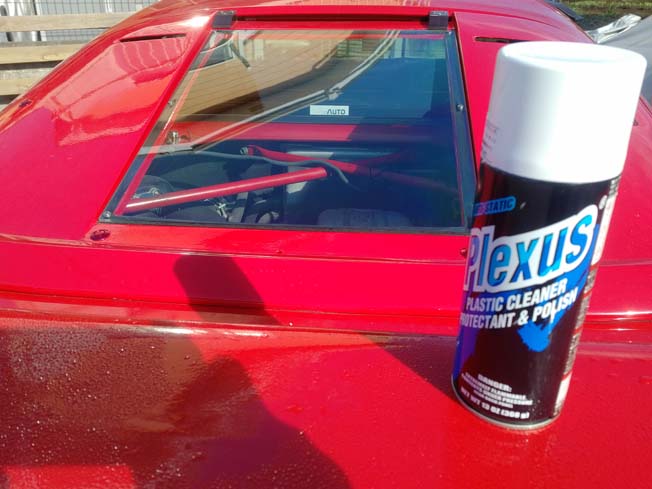

画像の缶は樹脂用撥水剤プレクサス(Plexus)です。

レインXなどのガラス用撥水剤は、樹脂に使っては

いけないとのこと。樹脂用としては唯一の製品ですね。

ヘルメットシールドなどによく使われているようです。

何の飾り気もない「穴」ですw

開口したままではみっともないので、面取りをして

タッチアップペンで色を付けました。

あ、上の画像に少し写ってますが、スキマ対策に

ボンピンを追加しました。

とりあえずスキマは気にならないレベルになりましたが、

トランクを開けるのが大変になりました。。

私には、歪んだトランクを修正する技術は無いので。

う~ん、仕事が増えた・・・

クリアがフィルム状になり剥がれています。

赤い塗装面はやけに粉っぽい・・・

ダックテールを追加するので塗装がボロボロでも

問題ないと判断しての購入でしたが、さすがにひどい。。

外面はすべてダブルアクションでサンダー掛けしました。

取り付けはパネルボンドによる接着です。

このパネルボンドはいいですね。ブリスターを取付けて

から丸3年経ちましたが、ヒビ割れもなく当時のまま

綺麗なスムージング面です。

ダックテール・・・初期の物を修正して型を取りましたが

いま見るとかなり面が出ていない。。

これも修正したいなぁ・・・

ダブルアクションで削りまくりで大まかに成形して

後半は手作業で削っています。

このダックテールはやっぱり作り直したいですね・・・

この段階で愛車からウィングの柱を持ってきて

位置出しと修正を行っています。

FRPを削ると必ずス穴が出てきます。

ダックテールの造形が醜かったので、今回はFRPを

かなり削りました。ス穴が結構出て来ました。

グリーンパテで穴埋めしました。

サフ吹きには1000円の安物ガンを使っています。

塗料は例によって板金屋さんから購入してます。

今回はガンを新調しました。

大塚刷毛 デビルビス Devilbiss O-LIGHT2

このガンにはエアホースのワンタッチ継ぎ手が入って

いなかったのでホームセンターで購入しました。

やっぱりプロ用は違います。

ミストが細かく周りへの飛散量も少ないです。

なにか安心して塗装ができました。

修正を行っていました。

フードはスキマ埋め用に追加したボンピンの穴埋め。

ウィングは合わせ面が割れていたので再接着と修正です。

これらはサフ無しで赤を直接吹きました。

クリア塗装中にウィングが落下!!

超厚塗りをして、硬化後に600番から最終1500番まで

研いで面出ししてバフ掛けで修正しました。。

今まではボルト-ナット固定だったのですが、それだと

フードカバーを車体に取り付けると、フードの位置調整が

できないんです。ナット板であれば、ゆるめた状態で

フードを車体に取付けて位置決め後に締め付けること

が可能となります。

材質はステンレスで板厚は6mm。M5のボルトを使って

いるので、ボルト径の1.2倍以上のネジ深さが必要です。

(機械設計のマメ知識です)

なので、硬いステンレスを加工しました。

SK11卓上ボール盤 300WSDP-300V【藤原産業】

レビュー評価が良い事と、簡易フライス盤にも改造

できそう・・・っぽいので選定です。

ドリルは 月光ドリル 4.2mm GKP4.2 です。

ステンレスはもう月光ドリル以外は考えられませんね。

画像分かりづらいですが、切削屑が繋がっています。

これが切れるドリルの見分け方です。

ステンレス加工しようと思っている方には絶対お勧め

します。

タップは 大西工業 6角軸タップM5×0.8 を使いました。

鉄用のタップで切ってみたのですが、例によってタップが折れました。。

ステンレス用のタップを探していたら、インパクトドライバー用のタップが売っていたので

試しに購入してみましたが、呆気ないくらい簡単にタップが切れました。

スキマは・・・ダメでした。。。。

蝶番のボルトを締め付ける前はボディとピッタリと

接していたのですが、締め付けたらスキマができました。

まあでもトランクの膨らみが無くなったので、

初回の1/3程度のスキです。

蝶番を固定しているアルミブロックの角度に問題が

ある事がわかってきました。

時間取れるときにでも正解を見つけ出したいですね。

1年6ヶ月にも及んだボンネットフード製作記ですが、本更新を以って完了と致します。

几帳面な私の性格からして、気になる部分は延々と修正してしまいそうなので。。

このボンネットフードについては、販売を予定しています。

他のエアロは気になる点が多々あり(問題ではなく)販売に踏み切れない状態なのですが、

このボンネットフードは単品で完了するアイテムなので、周りのエアロとのマッチング等考慮せず

取り付けることができると思います。

欲しいという方がいらっしゃるかはわかりませんが、人とは違う車を作りたいという方には

気になるアイテムだと思います。

製作出来次第、ヤフオクにて販売いたします。

スキマ問題が解消せず売れない状態で放置していました。

この3連休で本腰を入れて対策を考えていました。

蝶番を締めこむとスキマが出来るという事は、フードに

無理な力が掛かっているということなので、ストレスが

掛からないように蝶番部分を改善しました。

屋根がR形状なので、蝶番もそれに沿って若干斜めに

なり、2つでハの字になっている所に水平なボンネット

を取付けると、両端が内側に引っ張られてしまうと

推測しました。

そこで、蝶番をルーフに合わせるのではなく、水平なボンネット側に合わせる様に変更しました。

当然、ボディ側にはスキマができるので、そのスキマを計測してスペーサを入れました。

画像は蝶番の固定ボルトを完全に締め込んだ状態です。

左右ともにスキマはありません。

マスター型製作時の形状になりました。

間に合わせで作ったスペーサを正式に図面化して

発注します。これで全ての部品設計が完了です。

やっとボンネットフードの販売が可能となりました。

このボンネットフードは、金属加工部品、ダンパー、ポリカ板など、外製部品も多い事と、

FRP消費量も半端ないので販売価格は結構高くなると思います。

まずはヤフオクに出品して反応を見てみたいと思っています。

ボーナス時期には出品したいですねw

PVっぽく再編集しました