Refined MR2 -3Dプリンターエアロ-

Refined MR2管理者のMR2 3Dプリンターエアロの解説です。

Refined MR2管理者のMR2 3Dプリンターエアロの解説です。

3Dプリンターエアロ

PC用サイトはこちら以前、一度は断念した3Dプリンターでのエアロ製作ですが、今回再挑戦する事にしました。

知人からエアロの相談を受けたことが事の発端です。

ショップブランドのオーバーフェンダーを付けたが、途中で切れていて先端部分がないので

そこを作ってもらいたい。とのこと。

早速現物を確認すると、なるほど確かに途中で切れている・・・

レース用のエアロではたまに見かけるスタイルではあります。

今回は物が小さいのと、格段に性能アップした3Dプリンターで試してみようと思い、

この企画をスタートさせました。

この車は、知人の『ノート e-POWER NISMO』です。

この企画で一番難しいと思うのがコレです。

パーソナルユースの3Dスキャナは使い物になりません。

計測した数値に従ってボディ側の面を作図して、オモテ側のデザインを造り込みました。

ダヴィンチの造形サイズは175mm x 175mmなので、2分割で出力しました。

現車に仮付けしました。

更新記事と連動したYouTube 動画です。

知人からエアロの相談を受けたことが事の発端です。

ショップブランドのオーバーフェンダーを付けたが、途中で切れていて先端部分がないので

そこを作ってもらいたい。とのこと。

早速現物を確認すると、なるほど確かに途中で切れている・・・

レース用のエアロではたまに見かけるスタイルではあります。

今回は物が小さいのと、格段に性能アップした3Dプリンターで試してみようと思い、

この企画をスタートさせました。

この車は、知人の『ノート e-POWER NISMO』です。

「ナニコレケッコウカッコイイ」が所見でした。

日産のこのVグリルはかっこいいですよね。

ショップブランドのオーバーフェンダーが取り付けてありますが、前側の途中で終わっています。

オーナーから「なんか物足りない」と相談を受けた事で今回の企画がスタートしました。

この企画で一番難しいと思うのがコレです。

ボディの曲面を数値化することです。

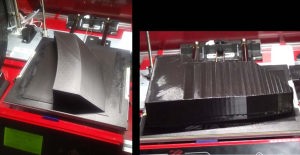

通常のエアロ製作法であれば、そんな事は必要なく、画像のようにFRPを貼り込んで形状を取れば完了です。

そのFRPにスタイロフォームなりクレイなり盛り付けて成形するという手順になります。

ですが、3Dモデルを作る場合は曲面の数値が必要です。

その数値を取る為にFRPを貼っています・・・

パーソナルユースの3Dスキャナは使い物になりません。

実際に使った事があるのと、得られた点郡データの編集に莫大な時間が掛かるからです。

いろいろ考えて画像のような計測冶具を作製しました。

ホームセンターで売っている引き出し用レールと、柱っぽい何か・・・にマイクロメータを取り付けました。

型にマス目を引いて交点を計測しました。

計測した数値に従ってボディ側の面を作図して、オモテ側のデザインを造り込みました。

CADは、Autodesk社のFUSION360です。

計測時と同じ幅のマス目の作図平面を作り、計測結果の点を置いていき、サーフェイスを貼りました。

これでボディと同じ面が出来たハズです。

表側のデザインは、オーナー希望と私のスパイスを取り入れて設計しました。

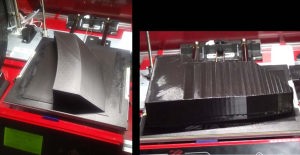

ダヴィンチの造形サイズは175mm x 175mmなので、2分割で出力しました。

樹脂は、収縮率の低いPLAです。

上側は約9時間、下側は17時間です。

最初はボディ面だけ抜粋して出力すれば良かった・・・

現車に仮付けしました。

全体のイメージが見たかったのと、ボディとの隙間を確認したかったのです。

しっかりと計測したのに隙間がありました。

下側の段差部分を見逃して設計してしまった為です。

最初に型取りしたFRP裏側にFRPを貼り、バンパーを複製しました。

これで、わざわざオーナーさんにウチまで来てもらわなくても現車合わせができるようになります。

このあとは、隙間を埋める為に3Dモデルを修正しました。

更新記事と連動したYouTube 動画です。

チャンネル登録 お願いします!

▲2020.05.16

分割出力したエアロパーツを接着します。

PLAはどういう接着剤が良いのか調べた結果、画像のアクリサンデー がBESTとのことでした。

この接着剤は流し込みタイプなので、エアロをマスキングテープで組付けてあります。

この状態で、接合部に流し込んでいきます。

毛細管現象で気持ちよく流れ込んでいきます。

流し込んで30分後に確認すると、接着できていました。

裏側からも接着して丸1日乾燥させました。

取説にも24時間後に加工可能とあったので。。

完全接着できたので、ヤスリで軽く面出しをしました。

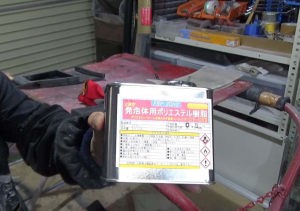

画像は、私のサイトではよく使用している発泡体用ポリエステル樹脂です。

エアロのベース材のスタイロフォームを溶かさない樹脂です。

テストはしていませんが、PLAもそのままだと普通のポリエステル樹脂で溶けてしまうと思われるので、これでコートします。

(ていうかテストしてみよう・・・)

発泡体用ポリエステル樹脂を2回塗り込んで、320番で水研ぎした状態です。

PLA自体の凹凸はほとんどこれで無くなりましたが、まだもう少しパテ入れしたい箇所があるので、このあともう一度パテ削りを行いました。

この日は合計で5時間ほど研磨作業をしていたので、その後は腕が上がらなくなりました。。

次回更新でお見せしますが、最終的には2000番まで研き込んでマスター型を完成させています。

更新記事と連動したYouTube 動画です。

チャンネル登録 お願いします!

▲2020.06.06

2000番まで研き込んだマスター型です。

過去にここまで研き込んだマスター型はありません。

今回は、3DプリンターのPLAが芯になっているので、必ず抜けてもらう為にここまで研ぎました。

初めて使う材料なので、できる事は最大限やっておきます。

手研ぎだったので、まあ疲れましたよ。。

その日は腕が上がらなかったです。。

分割ベースの取り付け⇒面取りワックスで隙間埋め⇒型勘合用ダボ取り付け⇒離型ワックス処理 まで行って、型用ゲルコート塗布です。

ゲルコートはいつものようにサボらず、1回目が完全に乾燥してから2回目を塗布しました。

型用ゲルコートは日持ちしないので、必要なときに必要分量を発注しています。

日持ちする3液タイプも使った事がありますが、過去何度かはあまり良い印象がありません・・・

型製作はとにかくエア混入との戦いです。

過去の経験上、鋭角な山、3mm程度の段差、谷が連続して繋がる所 はエア噛みし易いです。

タルクパテでRを付けたり段差をスロープにしたり、ガラスマットをほぐしてマスターに馴染むようにしたり・・・

型製作時には、持てる技術総動員で挑んでいます。

今回の更新は丸2日分の作業です。

これでやっと片側の型が完成です。

更新記事と連動したYouTube 動画です。

チャンネル登録 お願いします!

▲2020.06.13

裏側の型も完成し、複製品の製作に入りました。

こういう複雑な分割型はガラスマットの貼り込みが大変なので、事前にガラスマットを切り出してあります。

ダクト部分は肉厚が4mmしかないので、裏型は1プライのみ張り込みました。

型接合後に、開口部からFRP樹脂を流し込んで複製品上下の接着を行いました。

なんとか接着できたようで、脱型したときに大きな接着不良部はありませんでした。

脱型後にカド部の欠けや凹部分をグリーンパテで補修しました。

小さな接着不良部分にはアルミテープでダムを作り、FRP樹脂を入れて完全接着しました。

複製品補修後に、全体のペーパー掛けを行いました。

最終的に2000番まで研きこんで完成です。

3月〜5月の2ヶ月間に渡って製作してきました。

あっという間だった気がします。