Refined MR2 -Adventurer3-

Refined MR2管理者の3Dプリンターの解説です。

Refined MR2管理者の3Dプリンターの解説です。

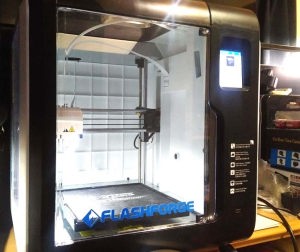

FLASHFORGE Adventurer3 3D Printer

PC用サイトはこちら以前購入した3DプリンターREPRAP MENDELは、すでにヤフオクで処分しています。

あれから5年・・・新しい3Dプリンターを購入しました。

ラジコンの改造部品を作りたいという新たな欲が出たためです。

以前より進歩している事を期待して探してみました。

ラジコン部品なので、製作物には強度が必要なのでABS樹脂が出力できるもので探しました。

最近は、強度の劣るPLA樹脂にカーボン繊維を織り交ぜて強度を確保したフィラメントが存在するようです。

FRP樹脂にガラス繊維を入れて強度を出すような感覚かな?

カーボンPLAとABSが使用できて、販売次期が新しい3Dプリンタで探していると・・・

FLASHFORGE Adventurer3に辿り着きました。

このプリンターを調べてみると、様々なフィラメントで出力実験をされている方のサイトがあり、ABSもカーボンPLAも問題なく印刷できているようでした。

販売メーカーにも色々と質問してみましたが、快い回答ばかりでした。

価格もこのレベルで65000円という安さです。

ということでAdventurer3を購入しました。

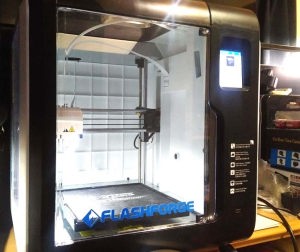

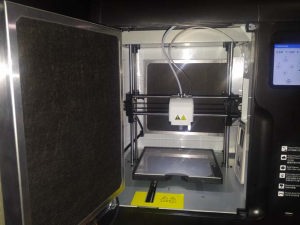

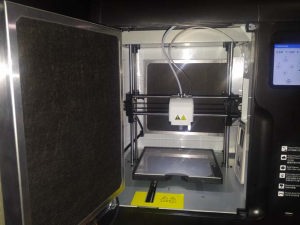

これがAdventurer3です。

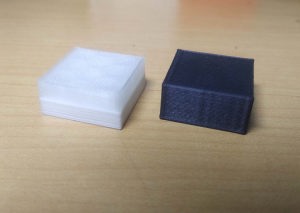

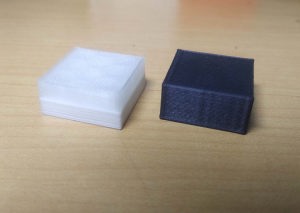

届いた箱から出して電源つないでZ軸の校正すらせずにいきなり出力したテストブロックです。

性能面では全く問題のないAdventurer3ですが、1つだけ惜しい点があります。

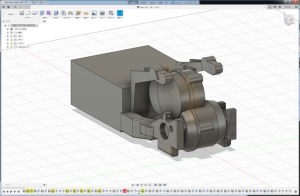

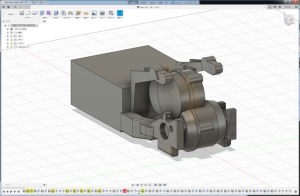

モデル作成の為に新しい3D-CADを勉強しました。

画像はラジコンの改造部品ですが、ここまで作図するのに習得期間1日です。(私はコレが本業なので。。)

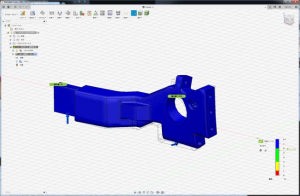

これは1回目のテスト出力の物です。

たった5年の違いで3Dプリンターの進化を目の当たりにして驚いています。

最近毎日何かを出力しているので電気代が・・・w

ただ、使っているうちに「ゴッゴッ」と異音がするようになりました。

フィラメントを送るギアあたりがすべってる?感じですが、今のところ印刷物に不具合は起きてないので放置しています。

そのうちメーカーに相談してみようとは思っていますが。

これはもう1台くらい購入したいですね。

以上、FLASHFORGE Adventurer3 3Dプリンター レポートでした。

▲2019.03.17

あれから5年・・・新しい3Dプリンターを購入しました。

ラジコンの改造部品を作りたいという新たな欲が出たためです。

以前より進歩している事を期待して探してみました。

ラジコン部品なので、製作物には強度が必要なのでABS樹脂が出力できるもので探しました。

最近は、強度の劣るPLA樹脂にカーボン繊維を織り交ぜて強度を確保したフィラメントが存在するようです。

FRP樹脂にガラス繊維を入れて強度を出すような感覚かな?

カーボンPLAとABSが使用できて、販売次期が新しい3Dプリンタで探していると・・・

FLASHFORGE Adventurer3に辿り着きました。

このプリンターを調べてみると、様々なフィラメントで出力実験をされている方のサイトがあり、ABSもカーボンPLAも問題なく印刷できているようでした。

販売メーカーにも色々と質問してみましたが、快い回答ばかりでした。

価格もこのレベルで65000円という安さです。

ということでAdventurer3を購入しました。

これがAdventurer3です。

偶然、新古品がヤフオクに出品されていたので、正規販売価格そのままで入札したらあっけなく5万円で落札できてしまいました。

期間固定Tポイントが8000円あったので、ポイントを使いたかったのが本音です。

非常にしっかりとした作りで何か安心感を覚えます。

以前のREPRAPと比べるととてもコンパクトです。

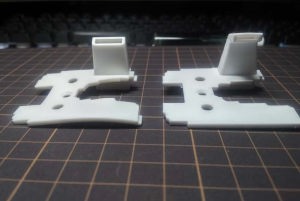

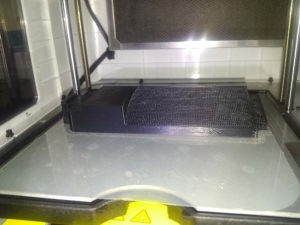

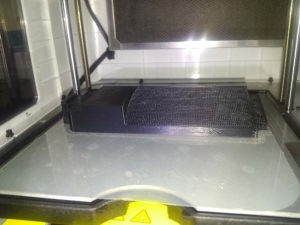

届いた箱から出して電源つないでZ軸の校正すらせずにいきなり出力したテストブロックです。

左側の白いのがその時の物です。

エクストルーダ内に残っていた白いフィラメントから付属していた透明なフィラメントに変わって2色になっています。

何の調整もせずにこのレベルで出力できるとは・・・

確実に進歩していますね。

右側の黒いのは調整して出力したカーボンPLAです。

性能面では全く問題のないAdventurer3ですが、1つだけ惜しい点があります。

一般的に流通しているフィラメントのリールが入らない。

一般的なリール外径は200mmなのですが、本体に収納できるサイズは180mmまでです。

100均でファイルケースとロッドを購入しました。

今は出力したいものが山積みなので、落ち着いたらリールフックを設計しようかと・・・

モデル作成の為に新しい3D-CADを勉強しました。

INVENTORでは出力サイズが変わる問題があり、最新のCADを購入しようと思って探してみると、同じAutodeskからFUSION360というCADが発表されていました。

しかも無料です!!個人や愛好家、スタートアップ企業は無料で使えます!

使用感としてはアイコンやメニュー配置が異なるだけで考え方はINVENTORと同じでした。

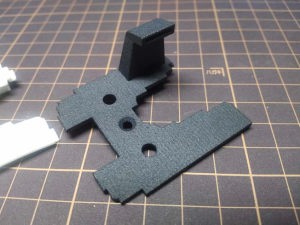

画像はラジコンの改造部品ですが、ここまで作図するのに習得期間1日です。(私はコレが本業なので。。)

ネット上にHowToサイトがたくさんあるので、操作に困ったら覗きながら作図しました。

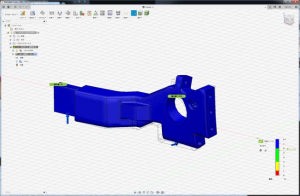

FUSION360の特筆すべきは「解析」です。

作成したモデルに拘束条件を与える事で、そのモデルの強度が弱い部分はどこか?どこが破断するか?

それらを計算してくれます。

INVENTORや他のCADにもそういう機能はありますが、すべてオプションで高額です。

FUSION360はこれも無料で使えます。。

データ管理はAutodeskのクラウド上に保存するのが基本ですが、ローカルに保存することも可能です。私はすべてローカル保存しています。

但し、新しいモデル作成時に別のモデルを参照呼び込みする場合は、一旦クラウドに保存する必要があります。

他にも3Dプリンタと連携できる機能だったり、マテリアル設定も3Dプリンタを意識した物が多かったりと、新しい時代の3D-CADという感じです。

これから3D-CADを勉強したいという方には是非お勧めします。

これは1回目のテスト出力の物です。

現物との「合い」を確認する為に出力しました。

時間節約の為に中身が詰まっていないモナカ状態で出力して3時間でした。

以前のREPRAPよりは断然早いです。

たった5年の違いで3Dプリンターの進化を目の当たりにして驚いています。

最近毎日何かを出力しているので電気代が・・・w

ただ、使っているうちに「ゴッゴッ」と異音がするようになりました。

フィラメントを送るギアあたりがすべってる?感じですが、今のところ印刷物に不具合は起きてないので放置しています。

そのうちメーカーに相談してみようとは思っていますが。

これはもう1台くらい購入したいですね。

以上、FLASHFORGE Adventurer3 3Dプリンター レポートでした。

▲2019.03.17

ABS樹脂(Acrylonitrile Butadiene Styrene アクリロニトリル ブタジエン スチレン) に敗北しました。。。

カーボンPLAで問題なく出力できていたので、ABSも大丈夫だろうと思って出力してみたら、思いっきり反りました。。

最近は反りにくい樹脂になっているんじゃないか?という勝手な願望が見事に打ち砕かれました。

以前のMENDELと全く同じ問題に直面してしまいました。

また、Adventurer3のベッドの水平が出ていないという問題も発覚しました。

ベッド中央では綺麗に出力されていますが、左側ではボトボトボトっと落ちる感じで、右側は厚みのない薄いラインで出力されていました。

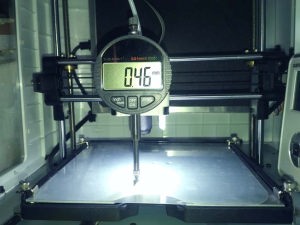

プラットフォームを外して、アルミヒートベッドの高さをスキマゲージで計測してみました。

ベッド中央を1mm基準に設定して、9箇所で計測しました。

結果として、左奥が1.35mm、右前が0.61mmで、その差は0.74mm!!

Adventurer3のノズルとベッドのスキマ校正は、ベッド中央で設定するのみで、ベッドに高さ調整の機能はありません。これだけの差があるのに調整できないんです。。

17日の更新以降、色々と悩んで勉強させてもらった2週間でした・・・

バナナじゃないよシャフトだよ。

水平問題の解決策。ベッド右前に注目。

「庫内を70度に保てば反らない」

その効果は画像で判断してください。

インフィル100%にこだわるのは機械設計屋だからですw

以前も反り問題はあったのですが、当時はこんなもんと諦めていましたが、今回は何とか克服してやろうという気持ちが強かったですね。

というより、もうABSに悩まされたくない!というのが本音です。

ABSであればヤスリ掛けやタップ加工もできるので、私のような人間にとってはBESTな素材です。

今はラジコンパーツ以前に「まともに印刷できる状態にしなければ」という責任感が沸いています。

ベッドの高さ調整機構・・・考えるかなぁ・・・

以上、FLASHFORGE Adventurer3 ABS反り対策 レポートでした。

▲2019.03.31

カーボンPLAで問題なく出力できていたので、ABSも大丈夫だろうと思って出力してみたら、思いっきり反りました。。

最近は反りにくい樹脂になっているんじゃないか?という勝手な願望が見事に打ち砕かれました。

以前のMENDELと全く同じ問題に直面してしまいました。

また、Adventurer3のベッドの水平が出ていないという問題も発覚しました。

ベッド中央では綺麗に出力されていますが、左側ではボトボトボトっと落ちる感じで、右側は厚みのない薄いラインで出力されていました。

プラットフォームを外して、アルミヒートベッドの高さをスキマゲージで計測してみました。

ベッド中央を1mm基準に設定して、9箇所で計測しました。

結果として、左奥が1.35mm、右前が0.61mmで、その差は0.74mm!!

Adventurer3のノズルとベッドのスキマ校正は、ベッド中央で設定するのみで、ベッドに高さ調整の機能はありません。これだけの差があるのに調整できないんです。。

17日の更新以降、色々と悩んで勉強させてもらった2週間でした・・・

バナナじゃないよシャフトだよ。

朝起きて、完走できていたことに喜んだのですが、ぬか喜びでした。。

ちなみにインフィル(充填率)100%の無垢です。

このあとインフィル15%まで落として出力したのですが、半分あたりでベリっと音がしてラフトから剥がれました。

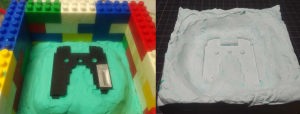

水平問題の解決策。ベッド右前に注目。

スキマゲージをベッドとフレームの間に挟みました。

プラグ用スキマゲージは厚みが分かりやすく印字されているので、全面で同じ隙間になるよう何枚も入れ替えて最終的に1mmに落ち着きました。

ただ、スキマゲージでは出力範囲が狭くなるので、後々良い方法を考えます。

そして、プラットフォームはベッドの熱を遮断している気がしたので使わない方針に変更。

その代わりに評判の良い下記を使用することにしました。

3M 3Dプリンタープラットフォームシート

これはお世辞抜きで良いです!超密着します!!

出力物を剥がす時は、薄刃ニッパーでスキマを作ってスクレーパーを差し込んでいます。

「庫内を70度に保てば反らない」

とGoogle先生が教えてくれました。

そしてこれが反り問題の完全な対策です。

画像の物はペット用のヒーターです。

その類では一番強力だと思われる下記を2枚使用。

みどり商会 暖突(だんとつ) Mサイズ

大きすぎて側板を外さないと入らなかった。。

前面フタと背面ケースに穴を明けてネジ留めしています。

側板には電源コードを通す穴も明けています。

その効果は画像で判断してください。

インフィル100%、150mmX50mmの出力物で、ラフト無しで出力しました。

全く反っていません。

2つ上の画像も同じ対策下で出力していますが反っていませんでした。

これを2つ点けて運転させると、庫内温度は最高65度まで上がります。

ケースファン、ノズルファン共に停止させて出力しています。

上面にはブランケットを置いて熱の発散を抑制しています。

上面後部にある排気ダクトを開放しておくと、55度程度に下がります。

何度か出力していて感じたのは、50度以上であれば反らないということです。

寝ている時は火災でも起きたら怖いので、ダクト開放しています。

我ながら良くできた対策だと感じていますが、一つ欠点が・・・

この暖突は厚みが20mmあるので出力範囲に制限ができてしまいます。。

スライサーで若干避ける必要があります。

ですが、ABSが全く反らずに出力できたということで、これは完全勝利ではないでしょうか?

ABSの出力方法をまとめた YouTube 動画です。

インフィル100%にこだわるのは機械設計屋だからですw

画像はインフィル100%で出力した物に加工して組み立てている所です。

ラフトとの剥がれが悪くヤスリ掛けしました。

(恐らく反り対策による弊害です。反らない=硬化が遅い=ラフトとも超溶着)

データにはタップも作ってあるのですが、サポート材があるので切り直します。

ベアリングは内輪と外輪を各々固定しなければその能力を発揮できません。

それを全う出来る最小限のパーツ構成です。

以前も反り問題はあったのですが、当時はこんなもんと諦めていましたが、今回は何とか克服してやろうという気持ちが強かったですね。

というより、もうABSに悩まされたくない!というのが本音です。

ABSであればヤスリ掛けやタップ加工もできるので、私のような人間にとってはBESTな素材です。

今はラジコンパーツ以前に「まともに印刷できる状態にしなければ」という責任感が沸いています。

ベッドの高さ調整機構・・・考えるかなぁ・・・

以上、FLASHFORGE Adventurer3 ABS反り対策 レポートでした。

▲2019.03.31

ベッド高さ調整機構の追加。

反り問題はほぼ克服できたので、ベッドの高さ調整機構の追加改造です。

当初はアルミベッドに皿穴を明けて皿ボルトを通して、ベッド下にナット板を入れて引っ張り込む構造で考えていたのですが、

アルミベッド裏側に熱線がビッシリと隙間無く張られているという予想外のイイ仕事っぷりだったので断念。

仕方ないので外側で調整する機構を考えました。

L字金具にタップを切ってベッドに固定して、押え金具をボルトで押し込む構造です。

高く出来ない、横にも張り出せない。という制限だらけの設計です。

図面無しで製作しましたが、機能する物が出来たのでOKとします。

ダイヤルゲージで測定したいので購入しました。

超強力磁石をヘッドに両面テープで貼り付けて、ダイヤルゲージを固定しました。

(最終的には固定冶具を作りたい・・・)

この調整機構は、下げる事はできても上げる事はできないので、一番低いポイントを基準に合わせます。

うちの個体は左奥が一番低いので、そこを0点にセットして、各々のポイントで計測して高さを調整していきました。

右前を最大に下げて、左前、右奥のたわみ分を補正していく感じで調整しました。

一通り調整後にダイヤルゲージを四隅に走らせて確認しましたが、100分台の誤差まで合わせ込めた時点で調整終了です。

この後校正作業を行って完全に終了です。校正にはプラグゲージの0.2mmを使っています。

とりあえず出来る事はやったという感じですが、出力物をベッドから剥がす時に高さが狂うので、毎回調整が必要です。

でもそれは失敗しない為に普通に行うべき事だと思っています。

この記事を書いている現在も、隣で改良版フィラメントホルダーを出力してくれています。

もうここまでやれば失敗はほぼゼロです。

(スライサーの設定とか色々あるけどそれは他サイトに委ねます)

これでやっと出力したい物を心置きなく出力できそうです!!

以上、FLASHFORGE Adventurer3 ベッド調整機構追加 レポートでした。

▲2019.04.06