Refined MR2 -フルエアロ製作記04-

自作魂 MR2(SW20)のフルエアロ製作記04。ブリスターフェンダーやエアロの製作、自作パソコン,サーバー関係、自作にこだわったサイトです。

自作魂 MR2(SW20)のフルエアロ製作記04。ブリスターフェンダーやエアロの製作、自作パソコン,サーバー関係、自作にこだわったサイトです。

フルエアロ製作記04

PC用サイトはこちら

フェンダーの複製に入ります。

その前に手持ちのFRP材料が少なくなってきたので補充しました。

左からポリエステル樹脂インパラ20kg、同樹脂ノンパラ4kg、ゲルコート黒4kg、離型剤PVA5kg、上ガラスマット#450-20m×2 合計45000円。

ボンネット側は、折り返しがキツイので、型を分けて積層していくことにします。ある程度積層できたら型をつなげて一つにします。

複製準備として、ワックスを5回塗り込みました。

今回初めて離型剤のPVAを使いました。

原液のままハケで塗りこみました。

これは型と製品の間で、離型時に離型をサポートしてくれるスグレ物です。

そしてゲルコートの黒を塗りました。

FRPの硬化剤と同じものを添加して作ります。

▲2009,07,04

ガラスマットを2プライ貼り付けたところです。

初めてノンパラ樹脂を使いましたが、表面が固まらないので、積層時の表面ヤスリ掛けが必要なくなりました。結構いいです。

裏側取付け部の型と本体型の接合面は、2cmほど貼り込んでありません。

あとで型同士を接合させてから貼り込みます。

裏側取付け部の型を接合しました。

前面側の複雑な形状をどういう接合にするか悩んで見えない内側で接合することにしました。

本来はスポット溶接をはがして型取りすべきなんでしょうね・・・

この画像で左上と奥の部分にゲルコートの黒色が無い部分がありますが、ここが本体型との接合部になります。

今度はこの部分にガラスマットを貼って接合します。

型をひっくり返して接合部にガラスマットを貼り付けました。

裏側取付け部の奥は脱飽ローラが入らないのでビニール手袋をした手で貼り付けました。

▲2009,07,11

今回は緊張の型抜きです。

リムーバーとマイナスドライバーを駆使して、型をはがして行きました。マスター型からはがすのとは違い、意外と簡単にはがれました。

そして画像のものが型から抜いたままの状態です。

結構良くできました!

前側の型同士の突合せ部は開口している関係もあり、ガラスマットがケバ立った所もありますが、切断してしまうので問題ありません。

Fバンパーとの接合リブも綺麗にできました。

ドア側ですが、折り返し部分も良くできています。

ダクト部分もキツイ角度の割にちゃんと抜けました。

このあと、不要なバリをディスクグラインダーで切断しました。

初めての本格的な分割型で、綺麗に複製ができたことに感動しましたw

早速ドリルで穴を開けて取り付けてみました。

ドア側の下側で固定する部分で自作の折り返しが微妙に干渉してボルトが固定できませんでしたが、干渉部をバッサリ切り落として事なきを得ましたw

以前も書きましたが、ここからやる事が多くなります。

まず第一に、ドア開閉時の干渉チェックです。

これによっては大幅に作り直しもあり得ます。

▲2009,07,19

早速ドアを開けてみましたが…

画像の位置でフェンダーと干渉しました。。

MR2のドアは3段階でテンションが利いて止まる位置があるのですが、この開度は1番目のテンションまできていません。手を離すと閉まります。。

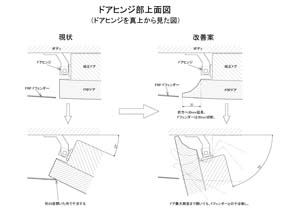

拡張したドア側を、干渉しない位置まで切断して試してみたのですが、いくら切断しても全開度には程遠いので、頭を冷やすためにヒンジやドアの位置を計測して、自宅にてCADで図面を引きました。

図面を描きながら発想の転換ができました。

至極当たり前のことですが、ドア側を切り詰めるのではなく、フェンダー側を切り詰める事で一件落着です。

図面通りに30mm切断したフェンダーと、無駄に切断されたドア側ですw

今度はドア側を30mm延長しなければなりません・・・

▲2009,07,26

ドアの無駄に切断した部分+30mmの延長・・・

発泡ウレタンを使うことにしました。実はまだ書いてませんが、発泡ウレタンはサイドスカート製作で実験済みです。

ダンボールで型を作ります。

2液を同量混ぜ合わせて、型に流し込みます。

混ぜて1分ほどで発泡が始まります。

画像は計量に使用した普通の紙コップで1.5杯分です。型にスキマがあったようで下側に無駄に流れ落ちてます。。

不要部分をカッターで切り取り、ダンボールを剥がします。結構食いつきが良いので、離型処理してないためか剥がすのは大変でした。。

サフォーマーであらかた削ってイメージを出します。

ドアの先端部には面取りを施すので、あまり薄くはできません。

ウレタンのままではポロポロと壊れていくので、ポリエステル樹脂を塗りこみます。

発泡ウレタンは気泡だらけなので樹脂をよく吸い込んでくれます。

固まったらパテも盛ることが可能ですね。

固まったので、とりあえず装着してドアが開くか検証。

みごとに全開しました!

Fフェンダーとの干渉は若干ありますが、大事に至るようなレベルではなく、細かいチリ合わせ程度なのでそれらはこれから調整していきます。

▲2009,08,03

とりあえず成形しないままだと、私の精神衛生上よろしくないのでパテ盛りましたw

見えない裏側も綺麗に成形しました!

なんとか落ち着きました。

とまぁ簡単にまとめましたが、ここまでには大変な労力が必要でした。パテを持って削るの繰り返し・・・

確か5回ほどやりました。

細かい所はまだやってません・・・

▲2009,08,11

ドア作業もいいかげん飽きてきたので他の作業にw

時系列は前後しますが、サイドスカートの製作です。

ベニヤ板と合板でベースとなる型を作ります。

地面に面する部分には緩やかなRをつけました。

FRPを貼り付けました。

合計3プライ貼り込んであります。

実はこの作業の時にFRP樹脂の硬化剤が切れてしまい、他のメーカの硬化剤を流用したのですが、FRPが固まって型から抜いたら・・・所々硬化していない部位ができてしまいました。。

あわててFRP樹脂を塗りこみましたが、ヘロヘロな硬化具合で、表面が汚くなりました。。

そんなわけで型から抜いた写真がないのです。。

これはボディ側の取り付け部の写真です。

ボディに型抜き処理をしてからFRPを貼り付けていきました。こちらも合計3プライになっています。

画像は一度取り外して成形したあとのものです。

木っ端で微妙な位置調整をして、取り付け部と接合しました。この状態ではFRP樹脂による点付けのみで、仮固定ができたら取り外してサイドスカートの裏側から本接合しました。

▲2009,09,26

本接合した状態です。