Refined MR2 -フルエアロ製作記05-

自作魂 MR2(SW20)のフルエアロ製作記05。ブリスターフェンダーやエアロの製作、自作パソコン,サーバー関係、自作にこだわったサイトです。

自作魂 MR2(SW20)のフルエアロ製作記05。ブリスターフェンダーやエアロの製作、自作パソコン,サーバー関係、自作にこだわったサイトです。

フルエアロ製作記05

PC用サイトはこちら

サイドスカートフロント側の空間を発泡ウレタンで埋めます。

時系列は前後しますが、実はコレが発泡ウレタンの初作業でした。

ダンボールとガムテでテキトーに箱を作りました。

25倍発泡ウレタンです。2液混合で発泡します。

これは結構な値段がします。

混合して1分くらいで発泡し始めます。

テキトーな箱を作ったもんだからスキマから溢れてきました。。

不要部分をカッターで切り飛ばして、密着したダンボールを剥がして成形しました。

発泡ウレタンは初だったのですが、この作業でクセが大体わかりました。

少しくらいのスキマならウレタン自身の粘度で漏れないだろうとタカをくくっていたのですが、そんなことはまったく無く、希釈していない塗料と同じだと感じました。つまり、1mmのスキマもあってはいけない。 ということです。

今度はサイドスカートのフロント先端部分です。

タイヤアーチとのつながりを見ながら、FRPでガイドを作り、それに合わせてダンボールで型を作りました。

前回の教訓を活かして、隙間無く箱を組みました。

が、写真はだだ漏れですw いや、これは作りすぎたウレタンが湯口から溢れただけです。

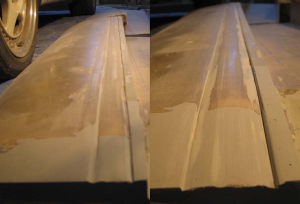

ダンボールを剥がした状態です。

なんとかベースの形にはなったので良しとします。

混合比はテキトーで良いかな・・・という感じです。

比率によって固い部分と柔らかい部分があります。

画像の部分で3回作ったのですが、溢れているのが3回目のもので一番固かったです。どちらかの液が多かった気がします・・・

装着してみた画像です。

サイドスカート全体の成形も行う必要があるため、この後、発泡ウレタン部分は、しばし放置になります。

▲2009,10,19

ドアの細かい部分の整形に入ります。

ドア下端のデコボコした部分を綺麗にします。

サイドスカートの骨組みが出来たので、そのラインに合わせてドアにFRPの板を貼り付けます。

このFRPの板は、樹脂の接着でゆがまない様に、3プライの板になっています。

いつものようにFRPの残材でスキマを埋めます。

こうすることで無用なゆがみを発生させることなく接着できるのです。

取り外して裏側からの状態です。

上記FRP板を長めに配置して、ドアとサイドスカートとのスキマ調整後に切断して、補強のために三角形になるようにFRP板を接着しました。

樹脂硬化後に電動サンダーで研磨した状態です。

綺麗な真っ直ぐの面ができました。

私は板金のプロではないので、真っ直ぐなゆがみのない面をパテ成形で作り出すことができません。

それはブリスターフェンダー製作時に痛感しました。

なので真っ直ぐな面を作りたい時には、コンパネ上で3プライ以上のFRP板を作って貼り付けるようにしています。

▲2009,11,08

今度はサイドモール下の汚い部分をフラットにします。

いままでの作業の積み重ねでこういう細かい部分に処理のしわ寄せが来ています。

サイドモールを基準ラインにして同じように木材でガイドをつくります。

この部分はFRPの残材で仮固定できるスキマがないので、樹脂をスキマに流し込んで固定しました。

不要部分を切断して、パテで成形したあとです。

ゆがみのないフラットな面になりました。

・

・

・

ん?

なんかモールドが真っ直ぐじゃないように見える・・・

▲2009,11,14

型取ったサイドモールドは今までの作業で半分くらいが埋まってしまったので、墨だし器で真っ直ぐな線を引き、ディスクグラインダーで真っ直ぐに切って作り直したのですが、こうやって端から見ると真っ直ぐになっていません。多分にテクニックのせいだと思いますが又パテ埋めして切り直してもうまくいく気がしません。

そんなこんなでホームセンターへ行き、ディスクグラインダーのガイドになりそうな物がないか探しました。

「絶対ある!」と思っていたら、ありました♪

ガイドと刃の位置を出し、金定規をガムテープで固定してガイドを付き合わせながら慎重に切っていきます。

刃は4mmの深さに切れるよう調整してます。

見事に真っ直ぐな切り込みができました。

切り込みに対しグラインダーで斜めに削り、山を作ってモールからFRPで型取った冶具を作り、モールド部分を作りこみました。

これが出来上がったモールドです(右側)

Fフェンダーに合わせてモールドの幅も広くしました。

ちょっとボケてますが真っ直ぐなモールドができました。

▲2009,12,04

エアダクト部の製作に入ります。

純正ボディと密着するベース部分をFRP 2プライで製作しました。

エアダクト部は後々の作業性を考えて、発泡ウレタンで製作するので、ダンボールで型を作ります。

FRPのベース部分は発泡ウレタンと接合させます。

ダンボールはウレタンからはく離し易い様、全面にガムテープを貼ってあります。

箱状にしてスキマをガムテープで埋めて、1回目の発泡ウレタン注入です。

2回目・・・

3回目・・・

4回目を注入して密封しました。

ダンボールがパンパンに膨れています。

この状態で一晩置き、翌日ダンボールを剥がしました。

ガムテープのおかげで簡単に剥がせました。

かなり丈夫な感じのものができました・・・

裏側ベース部分です。

ウレタンの圧力で意図しない部分が押されて、ボディに密着していない箇所ができてしまいました。

これは左右共ベース部分は作り直さなければいけないレベルです。。

なにはともあれ、一番作りたい部分だったので早速マジックでラインを入れて全体像を妄想しますw

結構深いエアダクトになりそうです・・・

このエアダクト部は、純正ボディにしっかり密着させたいので、以後、細かいスキマ等の修正を行います。

エアダクト部をボディに完全密着させるため、土台部分を成形します。

画像は完成してますが、工程は、裏側にFRPを2プライ貼り、タルクパテを盛り、中目のパテで成形という流れです。

この板はリアフェンダー側の部品です。

マジックで丸印を付けた板と接着します。

丸印を付けた部分でエアダクト部のエアロと共締めする予定です。

その板の下にもう一枚FRP板を入れます。

これはエアダクト部側の部品になります。

缶スプレータイプの発泡ウレタンをそのスキマに注入します。これでリアフェンダー側とエアダクト側のパネル面はフラットになります。

スキマが出来てしまったベース部分の作り直しです。

アルミテープで養生して離型用にワックスを塗りこんであります。

必要箇所にFRPを2プライ貼り込んで、樹脂を大目に塗ります。エアダクトのベース側にも樹脂を塗って・・・

貼り付けます!

今回はエアダクト部が逃げないように、板で横からと上からしっかり押さえつけました。

サイドスカートとのスキマにも缶スプレーウレタンを注入しました。