Refined MR2 -フルエアロ製作記08-

自作魂 MR2(SW20)のフルエアロ製作記08。ブリスターフェンダーやエアロの製作、自作パソコン,サーバー関係、自作にこだわったサイトです。

自作魂 MR2(SW20)のフルエアロ製作記08。ブリスターフェンダーやエアロの製作、自作パソコン,サーバー関係、自作にこだわったサイトです。

フルエアロ製作記08

PC用サイトはこちら

ドアの前側先端部分の型取りです。

分割しすぎな気もしますが、抜けなくなる事態だけは避けたい為です・・・

ボンリースで離型処理後に型用ゲルコートをハケで2回塗ります。

1回目はゲルコートが乗る程度に。

2回目はゲルコートが塗れていない部分を隠すように塗ります。

ガラスクロスを1プライ貼り付けた画像です。

ガラスクロスはガラスマットより密着性が良いので1層目に使っています。

それでもエアが入ってしまう箇所はできてしまうので、少し固まり始めた頃にエア部にハケで樹脂を染み込ませてやります。樹脂自体も固まり始めていて粘度が高くなっているので、エア部に入ってそこに留まってくれます。脱泡ローラでも抜けない時はこの手法でエアを抜いています。

ガラスマットを2プライ貼り付けた画像です。

1層目がエア混入もなく綺麗に貼れているので2層目からは比較的ラフに蓄層しています。

山と谷部分には手でちぎったガラスマットを貼るようにすれば綺麗に仕上がります。

補強リブを取り付けます。

コンパネを補強部に沿った形状に切り出します。

元物合わせなのでジグソーで大まかに切り出して徐々に細部を合わせていくという感じです。

接着部に切り込みがあるのは、樹脂を浸入させて馴染ませて型との接着性を上げる為です。

ガムテで仮固定してガラスマットで両面から接着します。1〜2プライで接着しています。これでかなり強固になります。

現状ですが、一人では持てないほど重くなりました。。

原型が相当重いのもありますが、型完成後の成形もひと苦労しそうな感じです・・・

▲2011,08,02

型取り最終部です。

純正ドアとの接合部と後端部をまとめて型取ります。

接合部内側に樹脂が廻り込まないようにアルミテープで土手を作りました。

ボンリースを塗り込んで離型処理を行います。

型用ゲルコートを塗布してガラスクロスを1プライ貼り込んだ状態です。

ドア後端部は90度のカドがあるのでこの部分だけガラスマットを追加で2プライ貼ってあります。カド部から5mmづつズラして貼っています。

90度のカドをできるだけなだらかなRにしてみようという戦法です。90度カド部にガラスマットを貼っても確実にエアが入るので、なだらかなRにすればエア混入は最小限になるハズ・・・です。

あとでR部をヤスリで成形したいのでこの部分はインパラで固めてしまいます。

全体的にガラスマットを2プライ貼り込みました。

後端カド部はヤスリでケバ起ちを除去してガラスマットを貼りましたが、イイ感じに貼れました。エア混入もほとんどなく綺麗に貼れたと思います。

以降、90度カド部はこの方法で蓄層していこうと思います。

▲2011,08,10

補強リブを立てます。

ここは中央が開口した型になるので、ヨレる事は確実です。リブに切り込みを入れてリブを差し込んだ状態にして縦横で強度が出るようにします。

ここのリブは大変でした。1日作業となりました。

1日経って固定したFRPが固まったのでFRP端やリブ端をグラインダーで切り落としました。

この時点ですでに一人では持てないほど重いので軽量化の意味も含めて不要な部分を削除しました。

その後、型接合ボルト穴を全周に渡って開けました。

これでドアの型取り作業は終了です。

次回からは離型です・・・うまく抜けるか心配です・・・

▲2011,08,15

離型しました。

大変という言葉では言い表せないほど大変でした。。

ドア2枚分で朝から夜まで丸1日かかりました。

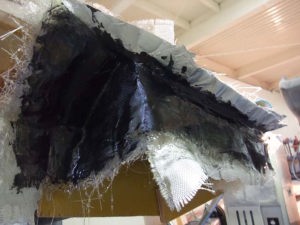

離型した雌(メス)型の状態ですが・・・

画像のような状態でした・・・

ボンリースとスプレー式PVAで入念な離型処理を行ったにも関わらずサフが転写されてしまいました。

白い部分:原型のサフェーサー

ツヤ有黒部分:綺麗に離型できた部分

ツヤ無黒部分:雌型に固着したPVA

離型後の原型状態は、離型がラクになるように塗装してツルツルにしたサフが持っていかれてます。。

で、とりあえず雌型に付いたPVAを落とす為、水洗いしたのですが・・・落ちない!PVAがタワシでこすっても落ちない ( ̄▽ ̄;)!!ガーン

フェンダーにハケ塗りしたPVAは水で簡単に洗い落とせたのに・・・アセトンで洗ってみても取れない・・・

このスプレータイプのPVAの成分は何なのかが気になり、販売元のFRP-ZONEに問い合わせました。

スプレータイプのPVAは、ボンリースでは使用できない溶剤系PVAでした。

スプレー式PVAはノンシリコン系WAXやシートWAXとの兼用で効果を発揮するPVAでした。

私の製作記を見て真似されないよう御注意ください。

容量が少ないので、もうすでに無いのですが、次回からは通常通りの水溶性PVAを使用します。

また、ボンリースの塗り込みも注意を頂きました。

5回以上塗り込み、完全に拭き取らない事。です。

失敗は成功のもと!

と気を取り直して全面360番で水研ぎしました。

疲れました。。時折40番でやっちまうか・・・と悪魔のささやきが聞こえましたが複製後の表面処理の手間を考えたらくじけるワケにはいきませんでした。

長かったですが、とりあえずこれで雌型が完成です!

次回からは複製を作ります。

次回更新は、仕事やプライベートが忙しく、若干遅れるかもしれません。

▲2011,08,22

複製作業に入ります。

分割型を組立てます。リブで補強してあるので歪んでいません。綺麗に型同士が合います。

型が大きいので取り回しには苦労しました。

表側と裏側(純正ドア接合面)は別々に貼込みます。

裏側の雌型を組付けてしまうとガラスマットを貼れない部分が出てくるのと、貼りづらいためです。

画像は表側の型5つを組立てた状態です。

上面、前面、下面、側面×2の型構成です。

複製時は意外と簡単に離型できるのでPVAは使用しません。PVAのハケ目が出てしまうのが嫌なのも使わない理由のひとつです。

前回の教訓を活かす為にボンリースを7回塗り込みました。車のワックスとほとんど同じなのですが、拭き取り方法が違います。車のように綺麗に拭き取らず、軽く拭いていきます。「まだ残ってるな・・・」程度で塗り重ねて軽く拭き取っていきます。

5回目あたりから深いツヤが出てきます。画像で伝わるか微妙ですが、しっとりとしたツヤが出てきます。

たぶんこれでいいんだと思いますw

ボンリースを7回塗り込んで(ヘトヘトになった。。)ゲルコートを塗布しました。

2回塗りですが、面積が広いのでローラーで塗ってます。1回目はボンリースが弾きますがそのまま。

2回目で塗りムラを隠すように真っ黒にしました。

裏側も同じ作業を行いゲルコート塗布。

ガラスマットを2プライ積層後に表側と合体させるので型同士の接合付近には塗布していません。

合体後にゲルコート塗布、ガラスマット積層を行います。

▲2011,09,13

1層目を貼り込んだ所です。

カドやRがキツイ箇所にはガラスクロスを貼り、平面が多い箇所にはガラスマットを貼っています。

ダクトから下側は込み入った形状なのでガラスクロスにしました。

1層目は脱泡を丹念に行っています。

1層目を1日かけて乾燥させてから2層目を貼ります。

基本は2層で終わりですが、カド部が多いのでほとんど3層と言っていいくらい貼り込んでいます。

ドアとの接合側も同じく2層貼り終えたところです。

表側の型と結合する付近には貼っていません。

結合後に貼り込みます。

表裏のあるエアロは面倒臭いのです。

▲2011,09,20

メインパソコンがお亡くなりになった事で、撮っておいたエアロ製作写真も消えました。

デジカメ内に残っていた画像は完成した所からのものでした。

表側の型と裏側の型をボルトと蝶ナットで接合して、接合部にガラスマットを貼って結合しました。

見えない所なので手探りで貼り込んでいきました。

そして脱型したのが下の画像です。

表と裏を貼り合わせて1週間乾燥させました。

脱型は思ったとおり簡単に「バコッ」と外れてくれました。ボンリースを塗り込んだ効果があったと思います。

表と裏別々に貼り込んだ所にはス穴もなく綺麗にエア抜きできていましたが、手探りで貼り合わせた部分はダメダメな結果でした。

ガラスマットがまるで貼れていない部分が多々ありました。

手が入らないような奥まった部分やスキマの無かった部分はほぐしたガラスマットを押し込むように入れてみたのですが、うまく届いていなかったようで画像のような穴になってしまいました。

これらはパテで誤魔化しても強度的な問題も出てくるので、裏側からガラスマットで補修する必要があります。そんなに多くはないのでアルミテープを表側に貼って、それを簡易型として貼り込むことにします。その後にパテ補修です。

これは製品として売り出す時には補修してサフ吹きした状態にしないと売れないw

▲2011,10,13

補修に入ります。

オモテ型とウラ型が完全に開口している部分にアルミテープを貼り、簡易型として裏側からガラスマットで補強します。

補修部は最終的にはパテで表面を成形するので一段低い位置でFRPが固まるようにしました。

表面ラインより凹ませた位置にFRPを貼るということです。