Refined MR2 -ブリスターフェンダー補修-

自作魂 MR2(SW20)のブリスターフェンダーの補修。ブリスターフェンダーやエアロの製作、自作にこだわったサイトです。

自作魂 MR2(SW20)のブリスターフェンダーの補修。ブリスターフェンダーやエアロの製作、自作にこだわったサイトです。

ブリスターフェンダー補修

PC用サイトはこちら

エンジンブローにより永眠させたMR2ですが、車体廃棄する前にブリスターフェンダーの型を取ります。

製作してから24年が経っているのでボロボロです。

補修してから型取りします。

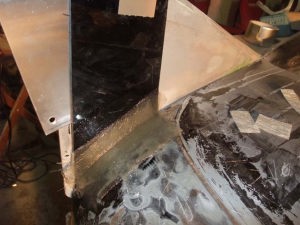

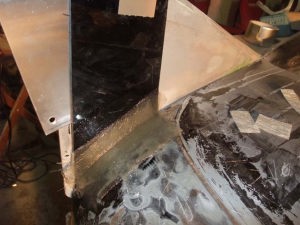

ガラスマットが積層部分から剥がれています。

上面に至っては裂けています。。

フルエアロ製作記で型を取っていたリアフェンダーから複製を作りました。

フェンダーを追加する部分を削りました。

フェンダー端面(一番張り出す部分)がノーマルから40mmの位置で調整して貼り付け。

割れ、ウネリの酷い上面は完全に削り取りました。

上面には別途作製したFRP板を接着。

接合部、切除面にタルクパテを盛りました。

タルクパテを2回削ったあと、中目パテを全体に塗りました。

これは3回目の中目パテを削ったあとです。

上記から気になる部位にもう一回盛り削りを行いサフェーサーを吹きました。

給油口の成形です。

給油口から後ろ側のRが何だか気に入らないのでパテを入れました。

トランクリアウィング部の補修に入ります。

ガイドとするR部以外のウィングと上面を切除。

FRP板をトランク形状に合わせて切り出して仮置き。

ダブルアクションでパテを研磨中・・・

パテ盛り、研磨を3回掛けてほぼ完了です。

この部分も波打ちや割れが酷かったので補修します。

FRP板を接着。

タルクパテ、中目パテで成形。

リアウィングの成形に入ります。

ハミ出し部をカットして切り詰めて接着。

天板をフラットにするためFRP板を接着。

やり始めから嫌な予感はありましたが・・・

ひととおりの成形が完了したのでサフ吹き。

修正後の完了画像。

ダクトとサイドモールのつなぎ目を処理します。

スキマにタルクパテを押し込んで、FRP板を接着。

ブリスター下端の処理していなかった部分も中目パテ

処理していなかった角部分も専用の冶具を作ってRを付けました。

リアウィングの型取りに入ります。

分割フランジの裏面。

PVAをスポンジで塗って乾燥後に、型用ゲルコートを2回塗り。

ゲルコート乾燥後にまとめて3プライ積層。

上面が完成したので裏返してベニヤ板を撤去。

ガラスマットを3プライ積層。

コンパネで補強リブを作製。

脱型。

FRP中空製品の型を熟考して導き出したのがコレです。

ベニヤ板を外して接着面の不要な部分をカット。

2つの接着面に樹脂を塗って接合。

脱型。結構簡単に抜けてくれました。

ただ、こういうスキマは点々とあったりします。

スキマに樹脂を入れています。

補修完了。

トランクの型を取ります。サフ吹きをして1200番まで磨いてツルツルにしました。

離型処理5回⇒型用ゲルコート⇒ガラスマット3プライ積層。

トランクサイド側にも3プライ積層。

ベニヤ板で補強を入れました。

脱型!

型整形。

複製品脱型。

接合面製作。

樹脂に浸したガラスマット1枚をはさみ込み、接合面をエアロトランクと接着。

樹脂が硬化したらパテで成形。

エアロトランクの裏面です。

仮置き。

ウィング支柱製作。

エアロトランクに合わせてFRPアングルを加工。

位置確認。

エアロトランク型製作。

ウィング支柱型製作。

エアを噛み込まなくなり調子に乗って積層していたら異常な発熱していました。。

補強リブ作製。

支柱複製。

脱型。

裏面。

支柱修正。

型修正。

型完成。

支柱の幅増しをしたのでウィング側も修正です。

成形して仮組み。いい感じです。

そして型修正。

支柱のトランク側にナッター打ち込み。

ウィング側にもナッター打ち込み。

組み合わせた外見。

ブリスターフェンダー型取り。

先にトランク側から型取ります。

ガラスマット積層。

給油口の型取りを先に行います。

ガラスマット積層。

脱型。

メインのフェンダーの型取りに入ります。

型用ゲルコート塗布。刷毛で2回塗りです。

ガラスマット貼り込み。1層目。

ガラスマット貼り込み。2層目。

ガラスマット貼り込み。3層目。

フェンダードア側貼り込み。

フェンダー下部貼り込み。

補強リブ取り付け。

ブリスターフェンダー型 完成。

脱型。

手のひらでフェンダー型のリブを押すと勝手に脱型して床に落ちました。。

脱型後のマスター型。

脱型後の状態確認。

不要部分をサンダーで切り落として、面の研磨作業を行いました。

複製作業。

#450ガラスマットを2層積層。

複製完了!

ボディ接合面製作。

ブリスターフェンダー貼付け。

樹脂が固まったらボディから取り外し。

不要部分をカット。

接続部分の修正。

型修正。

ガラスマット積層貼付け。

給油口フタ作製。

スタイロフォームは、ポリエステル樹脂やパテの

給油口フタ複製完了!w

本筋から外れて・・・ さてこれは何でしょう?

この画像は50mmのスペーサーを入れた状態です。

と、その前に最優先で給油口のフタを作製しました。

完成です。

製作中のダクトです。

作り直しましたw

40番のやすり目出まくりですが、サフ吹き。

純正ダクトに被せるタイプで製作していましたが、丸ごと交換するタイプに変更しました。

サフ吹きして状態の確認。

ハイ、補強リブまで完了しました。

脱型!!・・・!?

4時間掛けて研ぎ出しましたよ。。。

ハイ、複製 完了しました。

サイドスカート修正。

サフ吹きして肌の確認。

塗装!!

クリアまで吹いた状態です。

製作してから24年が経っているのでボロボロです。

補修してから型取りします。

ガラスマットが積層部分から剥がれています。

ホイールハウスの上部は曲線が波打っています。

FRPは経年劣化により見栄えが悪くなります。

上面に至っては裂けています。。

内部に埋め殺したウレタンがホコリや水分を吸って膨張したためと思われます。

何時か補修しようとは思っていましたが・・・

フルエアロ製作記で型を取っていたリアフェンダーから複製を作りました。

赤いラインから下側を利用します。

このラインまでがほぼ直線で、それ以上はR形状になっていて、自作ブリスターと形状が合いません。

フェンダーを追加する部分を削りました。

ディスクグラインダーの替え刃で、ヤスリが何枚も付いている「ディスクペーパー」という物を使っています。これは結構便利です。

切断したFRPフェンダーを当てがって削り深さを合わせながら作業しています。

フェンダー端面(一番張り出す部分)がノーマルから40mmの位置で調整して貼り付け。

位置出しには振り子ゲージ使っています。

三角すいの振り子を糸で結んで、床にマーキングしながら車幅を計って位置を出します。

樹脂に浸したガラスマットを挟んで接着しています。

割れ、ウネリの酷い上面は完全に削り取りました。

5mmほど削ってあります。

反対側はFRPがブロック単位で盛り上がっており、こちら側より醜い有様でした。

上面には別途作製したFRP板を接着。

この板は5プライあり、簡単にはウネらないように強固な板にしてあります。

これから先はパテ作業となるため、足付けに40番でヤスリ掛けしておきます。

接合部、切除面にタルクパテを盛りました。

接合部のスキマからパテを押し込むようにして塗り付けて、接合部のスキマにも充填しました。

パテ作業は非常に楽しいです。

以前も書いたと思いますが、R付きの面出しはとても難しいのです。何度も何度も盛り削りを繰り返す事になります。

これからが大変な作業になります・・・

▲2014,09,15

タルクパテを2回削ったあと、中目パテを全体に塗りました。

部分的な補修で済ませる予定だったのですが、光を当ててウネリを見ていたら・・・

「全体的にパテ入れしないとダメだな。。」

という結論に至りました。

当然反対側も同じです。

これは3回目の中目パテを削ったあとです。

光を当ててウネリを確認しています。

この角度では分かりづらいのですが、給油口の後ろあたりのRが弱い感じがします。

ここまでは電動ダブルアクションに40番のヤスリで研磨していましたが、ここから先は100番に変えます。

上記から気になる部位にもう一回盛り削りを行いサフェーサーを吹きました。

R部は良い感じになった・・・

けどFRPとの接合部が浮いている・・・

FRP側が出っ張っているので接合部を削ります。。

▲2014,09,21

給油口の成形です。

以前は内壁が適当なパテ成形でボコボコでした。

今回は綺麗な面にするためFRP板を貼り付け。

今までは純正と同じサイズのフタを使用していましたが、今回はひと回り小さくします。

以前から給油口が大きく見えて存在感ありすぎで気に入っていなかったので。

給油口から後ろ側のRが何だか気に入らないのでパテを入れました。

フェンダー上面に乗っている「金定規みたいなモノ」をたわませてRを付けながらパテを擦り取りました。

この後、当て板に100番を巻いて手研磨しました。

縦方向のみに研磨です。

軍手を外して指先の感触で凹凸を確かめながら・・・

満足できる仕上がりになったので、フェンダーはとりあえず終了です。

トランクリアウィング部の補修に入ります。

まずは、現在の惨状を確認・・・

分かり辛いですが、ウィングは真っ直ぐではなく、波打っています・・・

トランク後部の上面はボロボロです・・・

Rのついた背面部もボロボロだったのですが、以前のカマ掘られ事故で板金屋さんが綺麗に補修してくれました。

方針確定。

R部以外は全部作り直し!

▲2014,10,01

ガイドとするR部以外のウィングと上面を切除。

20年前のウレタンはそのまま土台とするので、ディスクペーパーで平坦に均しておきます。

FRP板をトランク形状に合わせて切り出して仮置き。

FRPの木っ端で高さ調整を行って樹脂で仮接着。

硬化したら、細切れのFRP板をスキマに入れて接着。

その後、タルクパテでスキマを完全に埋めました。

ダブルアクションでパテを研磨中・・・

よく見るとガイドとなるR部がウネりまくってる。。

ここもパテを入れて面出しが必要となりました・・・

パテ盛り、研磨を3回掛けてほぼ完了です。

綺麗なダックテールになりました。

リアウィングの取り付け方法を熟考しました。

今まではFRPの柱でトランクと直接続していましたが、今回は板金で固定することにします。

補修したトランクのサイド部分は、板金を入れる関係で、まだ未補修です。

▲2014,10,11

この部分も波打ちや割れが酷かったので補修します。

トランク側のウィング支柱と接触もしていました。

ディスクペーパーで3mmほど削り込みました。

FRP板を接着。

微妙なRが付いているので、角材で押え付けてます。

タルクパテ、中目パテで成形。

トランクとのクリアランスを前面で5mmになるように

成形してあります。

▲2014,10,18

リアウィングの成形に入ります。

リアウィングの補修は最初から断念していました。

新規製作を考えていましたが、純正のウィングが意外と合いそうだったので載せてみました。

悪くないです・・・

Rが付いており、微妙なアーチRも付いています。

フェンダー後部からハミ出してしまうので要修正。

天板が翼断面形状なので平面に要修正。

ハミ出し部をカットして切り詰めて接着。

パテ成形で綺麗にするので、ガラスマットをオモテ面に大胆に貼っています。

天板の平面を揃えて接着して、裏側からはタルクパテを内部にスリ込んでおきます。

天板をフラットにするためFRP板を接着。

よく設計された翼断面だとは思いますが・・・

デザイン重視でいきます。

ウィングの凹部分にのみFRPを貼り、タルクパテで平面化しています。

純正ウィング天板の前後2つの凸部頂点に差し金を当てて、平面になるようにFRP板をカットしています。

FRPの板厚が均一になっていないと面がゆがむのでここのFRP板は慎重に製作した物を使用しています。

やり始めから嫌な予感はありましたが・・・

やはり剥がれました。。

純正エアロのPP樹脂は、あらゆる別モノ樹脂を拒みます。

専用の樹脂パテを買うのはもったいないので、リベットで固定してしまいます。

座グリは一文字ドリルで明けています。

▲2014,11,09

ひととおりの成形が完了したのでサフ吹き。

全体を150番のヤスリで研いで確認。

純正とFRPの繋ぎ目に微妙な段差が出来ていたので

ラッカーパテで修正しました。

修正後の完了画像。

もう一度サフ吹きしようかと悩みましたがこれで終了。

#300⇒#600⇒#1000⇒#1500のヤスリで研磨。

#600からは水研ぎです。

11月は毎週結婚式という幸せのスパイラルだったので作業が進んでいません。

補修作業は他にもたくさんあるので先に進みます。

▲2014,12,06

ダクトとサイドモールのつなぎ目を処理します。

下端はボディ側とパテで固定されていないので

ブラブラしています。

スキマにタルクパテを押し込んで、FRP板を接着。

サイドモールが入るようにFRP奥は木っ端で固定。

ブリスター下端の処理していなかった部分も中目パテ

ラッカーパテで成形しました。

▲2014,12,21

処理していなかった角部分も専用の冶具を作ってRを付けました。

塩ビ管を切断したものに両面テープでヤスリを貼り付けただけです。

作業が進んでいないように見えますが、全体的にラッカーパテを入れて細かいス穴を消していっています。

▲2015,01,01

リアウィングの型取りに入ります。

今回は分割フランジを平面にする必要があったので薄いベニヤ板を切り出して作製。

画像はボンリースを5回施工した所です。

ベニヤ板とマスター型のスキマにはネンドを詰めています。

分割フランジの裏面。

いつものアルミテープでベニヤ板を固定。

補強として割り箸をホットボンドで固定。

PVAをスポンジで塗って乾燥後に、型用ゲルコートを2回塗り。

今回はハケ塗りです。

ゲルコート乾燥後にまとめて3プライ積層。

簡単な曲面なので余ったガラスマットの切れ端をここで消費しました。

▲2015,01,10

上面が完成したので裏返してベニヤ板を撤去。

こんなに綺麗なフランジ面は初です。

ボンリースを5回、PVA塗布後に型用ゲルコート塗布。

ガラスマットを3プライ積層。

しかし・・・エマルジョンマットは白くなる・・・

コンパネで補強リブを作製。

残り端材もだいぶ消費できました

脱型。

型側に少しパテが食い付いた部分ありましたが

600番で水研ぎしました。

その後番手を上げて最終的に1200番まで水研ぎしました。

▲2015,01,31

FRP中空製品の型を熟考して導き出したのがコレです。

フランジ面にベニヤ板を貼り付けました。

中空なので型を合体させての積層は不可能なので分割した状態で積層しますが、

そのときに貼り合せる「接着面」を作ってしまおうという思惑です。

離型処理⇒ゲルコート⇒ガラスマット2プライ積層。

ベニヤ板を外して接着面の不要な部分をカット。

接着面と製品の急角度な部分にはエアが入っていたのでパテを入れました。

2つの接着面に樹脂を塗って接合。

蝶ネジをかなりきつく締め上げておきました。

脱型が楽しみです・・・

▲2015,02,14

脱型。結構簡単に抜けてくれました。

接合ラインにバリありますが、意図した通り接着面で接合されたようです。

悪い結果も想像していたので出来の良さに驚きました。

ただ、こういうスキマは点々とあったりします。

接着面が薄すぎてくっついてるけど見るからに弱そうな部分は思い切ってサンダー入れて穴を拡大しました。

ウィングが真っ白なのは、このすぐ前でトランクに鬼のダブルアクションを掛けまくったからですw

スキマに樹脂を入れています。

アルミテープで土手を作って樹脂を流しこんでいます。

▲2015,02,21

補修完了。

400番手まで磨いてあります。

▲2015,03,14

トランクの型を取ります。サフ吹きをして1200番まで磨いてツルツルにしました。

型の分割フランジには、その辺に転がっていたプラダンを使用しています。

離型処理5回⇒型用ゲルコート⇒ガラスマット3プライ積層。

トランク上面側マスター型は、樹脂だけで接着してあるので脱型時に剥がれる可能性が高いです。。

トランクサイド側にも3プライ積層。

トランクは、型を取って複製した製品にもそれなりの追加工が必要な気がしています。

▲2015,03,22

ベニヤ板で補強を入れました。

ベニヤ板に切り込みを入れて組み合わせてあります。

かなり強度が出ました。

脱型!

マスター型がトランクに完全に結合していないので破壊しながらの脱型になりました。

のちのちトランク上面に用があるのでマスター型は撤去予定でしたが…

型整形。

バリ部分をサンダーで切り、転写されたマスター型の細かいパテ類を撤去。

600番⇒1200番で面出し。

サイドの型と組み合わせて複製準備完了。

▲2015,04,25

複製品脱型。

ゲルコート⇒#450ガラスマットx2プライです。

この複製品に対し追加工を行います。

接合面製作。

エアロトランク先端部分が、純正トランクと密接していなかったので接合面を作製します。

フルエアロ製作車でトランクの接合面を作っておきました。

必要サイズに切り出してトランクに固定します。

樹脂に浸したガラスマット1枚をはさみ込み、接合面をエアロトランクと接着。

接合面が無いと、リベット等でエアロトランクを固定した際にFRPが曲がってしまうのを防ぐための作業です。

樹脂が硬化したらパテで成形。

画像では純正トランクとツライチになっていますが、大幅にエアロの先端をカットします。

純正トランクの形状が面倒くさい事になっているので・・・

(2コ下の画像でわかるかも)

エアロトランクの裏面です。

谷状に溝が走っていますが、ここが純正トランクの△頂点です。

(平面ではなく△状に盛り上がってる)

△頂点から10mmの位置で切断してエアロ末端とします。

仮置き。

文章で△と言っていた部分です。

そこから10mmの位置で切断しました。あまり近すぎるとFRPの厚みが無くなり割れてくるからです。

正式装着時にはリベット固定後に溝をパテで埋めます。

次回はウィング支柱の製作です。

▲2015,05,09

ウィング支柱製作。

5mm厚のアクリル板でベースを製作。

ガラスマット10層の取り付けアングル製作。

エアロトランクに合わせてFRPアングルを加工。

ヘンな形してますが、エアロトランク側の型抜きを考えた上での形状になっています…

位置確認。

エアロトランク、ウィングを仮置きして位置の確認。

細かな調整後に型取りにはいりましたが、エアロトランクとの面合わせをシテイナカッター。。

▲2015,05,23

エアロトランク型製作。

新たに製作した接合面の型を取ります。

複製したトランクを型にハメ込んでシャコ万で固定。

型用ゲルコートを塗布してガラスマット貼り込み。

ウィング支柱型製作。

片側面が完全平面なのでコンパネをリブ代わりにします。

ボディ接合面のリブはアルミテープです。

型用ゲルコート後、ガラスマットを積層していきましたが、段差を無くす為にリブ部は先に3プライ積層しています。

支柱根元に至っては8プライあります。

エアを噛み込まなくなり調子に乗って積層していたら異常な発熱していました。。

画像では分かりにくいですが煙出てます…

表面の色も焼けた感じになっています。。

連続積層に耐えうる低発熱タイプ樹脂を注文しました。

補強リブ作製。

エアロトランクとウィングはこの位置で同時に進めました。

補強リブ用のコンパネ切れ端がそろそろ少なくなってきました。

▲2015,06,13

支柱複製。

型が完成したので製品の複製に入ります。

3mm厚のステンレス板を加工。

コレを型の中に埋設させる計画です。

型に低発熱樹脂を用いてガラスマットを積層して、ステンレス板を押し込み、ガラスマットで覆い込む感じで製作。

上記の型画像でXリブが付いている型を無理矢理締め込んで1日乾燥させました。

脱型。

この面はSUS板で見えなくなったのでエアがたくさん入っていると思っていましたが、全くありませんでした。

裏面。

SUS板の位置を確認したかったので、この面にはゲルコートを塗布していません。

悪くないです。むしろ出来過ぎのような気がしますw

この面にはガラスマット1枚です。

金属とFRPのはく離が心配だったのでSUS板には40番でキズを付けておきました。

▲2015,07,04

支柱修正。

エアロトランクとの面合わせと、支柱板の厚みを3mm厚くしました。

4mmだった支柱板が華奢に見えたためFRP板を追加して7mm厚に増幅。

画像で肌色に見える部分がトランクとの面合わせを行った部分です。

型修正。

マスター型を修正すると、当然型の修正も必要です。

純正トランク接合部はそのまま使えるので修正部分の型を切断して新規で製作します。

すべて新規製作も考えましたが、ここは積層枚数が多い為、修正部だけにしました。

型完成。

低発熱樹脂で一気に型修正を終わらせました。

とは言っても2日掛かっています。

いくら低発熱でも厚い所では8プライにもなるので1日では出来ません。

結構熱くなっていました。

▲2015,07,20

支柱の幅増しをしたのでウィング側も修正です。

3mm分削除しなければならないのですが、中空なので壁が無くなってしまいます。

最終的にナットを打ち込むのでそれなりの板が必要です。

厚めのFRP板を貼り付けます。

切断面だけの接着だと強度的な不安があったので、L字のFRPアングルで内部ともキッチリ接着しました。

成形して仮組み。いい感じです。

ただ、接合面がかなりハッキリ見えてしまうので、ウィング上面を段付き加工してフラットに見せたい…

欲を言えばキリがないので、コレで一旦完了とします。

そして型修正。

マスター型のときにしっかり作りこみましょうっていう 自戒です。

FRP木っ端を差し込んで樹脂で固めておきました。

下型が完了したら上型も同様に修正しました。

▲2015,07,25

支柱のトランク側にナッター打ち込み。

有り物のM6サイズです。

FRPだけでなく、板金を介しているので丈夫です。

ウィング側にもナッター打ち込み。

支柱には皿座ぐりを行って皿ボルトで固定。

ブリスター側の壁と干渉なく開閉できます。

20年前の1作目の時はパテで決め打ちで作製したので干渉の修正が大変でした・・・

丸い模様はFRPと鉄板に共空けした穴です。

鉄板とFRPの剥がれを防止するための足掻きです。

組み合わせた外見。

支柱を厚くした分、段差が気になりますが塗装してしまえばほとんど目立たないと思います。

1作目と違って、かなり剛性のあるウィングになりました。

▲2015,08,08

ブリスターフェンダー型取り。

やっと…フェンダーの型取りに入ります。長かった…

画像はツルツルになるまで研磨したフェンダーです。

透明な膜があるように見えませんか?

最終的に1500番まで水研ぎしました。

ブリスターフェンダーは過去最大の型になります。

脱型が非常に困難になる事が容易に想像できるので抜け易くなる事は何でもしておきます。

先にトランク側から型取ります。

プラダンでフランジを作り、ボンリース5回施工。

PVAをスポンジで塗り、乾燥後に型用ゲルコート刷毛塗り。

ガラスマット積層。

1層目をエア噛みの無いよう慎重に貼り込み1日乾燥。

翌日増層。トータル3プライです。

▲2015,08,22

給油口の型取りを先に行います。

「脱型できない」という最悪の状況を考慮しての作業です。

ただでさえ密着面積の広いフェンダーで脱型が難しいのに、途中にこんな「引っ掛かる」部分があると思うと。。

ボンリースとPVAで離型処理後に型用ゲルコート刷毛塗り。

ガラスマット積層。

トータル4プライです。

脱型。

マイナスドライバーで慎重にホジホジしていると、パコッと剥がれてくれました。

バリを削除して軽く押し込んだ状態です。

(写真で分かりやすくするため少し浮かせてあります)

▲2015,09,12

メインのフェンダーの型取りに入ります。

アルミテープでフランジ作製。

給油口型をマスター型と離型処理してハメ込み。

ボンリース7回施行後、PVA塗布。

型用ゲルコート塗布。刷毛で2回塗りです。

今回からゲルコートは3液タイプに変更しました。

型用ゲルは消費量が少ないので長期保管できるように硬化促進剤の入っていないタイプも販売されています。

当サイトリンク先のFRP-ZONEさんで購入する場合は、硬化促進剤「6%ナフテン酸コバルト」を別途購入してください。

▲2015,10,03

ガラスマット貼り込み。1層目。

一番神経を使う工程です。

貼り込む場所の大きさに合わせて、無駄の無いマットの裁断や、貼り辛い部位の確認を行います。

貼り込む時はエア抜きを確実に行う工程でもあります。

そんな手間が掛かってしまうので、1層目は両面で3時間ほど掛かっています。

ガラスマット貼り込み。2層目。

1層目を確実に乾燥させてから2層目に入ります。

マットの継ぎ目を1層目とズラすようにして貼り込んでいきます。

脱泡は1層目よりラフですが、エア噛みはほぼ無いように作業していきます。

ガラスマット貼り込み。3層目。

ガラスマットは大きめに裁断して継ぎ目を少なくしています。

フランジやカド部分にはマットをもう1枚貼ってトータル4プライになっています。

樹脂の浸透しやすいエマルジョンマットを使用して久しいですが、蓄層後は白っぽくなります。

大物部分の貼り込み完了です。

▲2015,10,24

フェンダードア側貼り込み。

今まで使っていたフランジ代わりのアルミテープを除去。

ボンリースとPVAで離型処理後に型用ゲルコート塗布。

貼り込み作業自体は、ここは大した面積はありませんが、

曲面なので小ネジローラーで脱泡をしっかり行います。

フェンダー下部貼り込み。

上の作業と同時に行っています。

この部分はサイドモールと共締めさせる為のフランジを作製しています。

ワンオフ品なら必要ない物かもしれませんが、量産前提だとこういう部分も必要になります。

いかに車体への加工を少なく装着させるか?を常に考えています。

下面作業なので貼り込みは大変でした。

補強リブ取り付け。

いきなり完了してますが、実際は丸2日掛かっています。

リアフェンダーの補強は大変過ぎでした。。

形状がR面だらけなので、板へ断面の転写、切り出しも大変でした。

また、長いため板材も大量に消費しました。

この補強リブは製品貼り込み時の架台にもなります。

ブリスターフェンダー型 完成。

ガラスマットのバリをディスクグラインダーで削って、分割型をつなぐボルト穴を明けて完成です。

この大きさだと型の重量はどれくらいあるんだろう・・・

というより脱型できるのかがかなり心配です・・・

▲2015,11,21

脱型。

この作業の日は、朝から気合を入れていました。

恐らく脱型だけで丸1日は掛かると思っていたからです。

「どうやっても抜けない・・・」

試行錯誤を繰り返して疲労MAXが予想されたからです。

そういう気負った気持ちで、トランク側の平面な型から脱型開始・・・

トランク側がパコッと脱型したときに、フェンダー側が

「ズルッ」とズレました!

手のひらでフェンダー型のリブを押すと勝手に脱型して床に落ちました。。

慌てて確認すると、非常に綺麗に抜けていました。

こんな事は始めてです。

気合入れてたのが肩透かし喰らいました。

面修正したリア側のパテが若干くっ付いてますが、非常に良い状態で抜けてくれています。

脱型後のマスター型。

まだボンリースの鈍い光沢が残っています。

マスターは脱型時に破壊される事を当たり前と思っていたので、これは嬉しい誤算です。

まだ給油口のフタを作製していないので、複製したフェンダーをベースにして作ろうと思っていました。

このままマスター型で作製できそうです。

表面研磨、ボンリース7回・・・脱型の為の苦労が報われました。

▲2015,12,12

脱型後の状態確認。

型側をマスターに持っていかれた所は皆無。

マスター側の小キズを埋めたパテが綺麗に型に移動してました。。

今後どう対処すれば良いか・・・

型の補修修正は特に必要なさそうです。

不要部分をサンダーで切り落として、面の研磨作業を行いました。

パテが移ってしまった部分が多数あるので、600番⇒800番⇒1000番⇒1200番で水研ぎしました。

型のゲルコートを削る程の修正ではないのでラクでした。

次回は複製製作です。

▲2016,01,16

複製作業。

ボンリース3回施工です。

PVAは切らしていたので塗布していません。

製品用ゲルコートを2回刷毛塗り。

脱型作業に手を抜いていますが、複製時はいつも簡単に抜けてくれるのです。

#450ガラスマットを2層積層。

カド部分などは3層にしてあります。

画像右下のトランク側は袋状になっていて、非常に貼りづらいです。。

複製完了!

やはり簡単にスポッと抜けました。

特に問題となる部分は無く綺麗なものです。

以後、ボディとの「合い」部分の作製に入っていきます。

ボディとの合わせ部分はいつも一番悩む部分です。

今回はフルエアロで作った純正フェンダー型があるので

それを流用して作製します。

▲2016,01,30

ボディ接合面製作。

純正フェンダー型をボディに貼付け。

作製してからだいぶ時間が経っているのでピタリとは合いません。

ブリスターフェンダー貼付け。

位置合わせが大変でした。

こうやって見ると完成形が垣間見えます。

エアロと型を接着するためスキマにFRP樹脂を流し込みます。

樹脂が固まったらボディから取り外し。

樹脂だけで仮接着している状態なので不安です。

不要部分をカット。

カット後にガラスマットで裏打ちして補強しました。

このくらいの折り返しならガラスマットもなんとか貼れます。

接続部分の修正。

合い部分とエアロの段差を処理します。

パテ修正です。

これでエアロの合い部分製作は完了です。

そして今度は型の修正になります。

▲2016,03,12

型修正。

合い部分を追加したエアロを型に戻します。

やはりピタリとハマらないのでシャコ万で固定します。

ガラスマット積層貼付け。

離型処理を行って積層します。

型のフランジ部分をもっと長くしておけば良かった。

追加した合い部分すべての型を追加します。

未処理だったタイヤアーチ部も作製して型修正を行いました。

積層完了後に、分割型固定用の穴を空けて完了です。

ブリスターフェンダー型 完成です!

給油口フタ作製。

自宅リフォームで余った断熱材のスタイロフォームです。

これを給油口に詰めます。

サフォーマーで粗方削ってフェンダーと面を合わせます。

大体の面が出たら、取り外してさらに3mmほど削ります。

パテ成形するのでパテの厚み分削ります。

スタイロフォームは、ポリエステル樹脂やパテの

有機溶剤で溶けるので、専用の樹脂でコートします。

画像が専用樹脂「発泡体用ポリエステル樹脂」です。

硬化剤等、普通の樹脂と使い方は同じです。

ガラスマットを1枚貼り込みました。

▲2016,04,09

給油口フタ複製完了!w

どういうワケか全く写真を撮っていませんでした。。

前回記事のものにガラスマット1プライ貼って、パテで成形してマスター型完成。

それを型取りして複製を作った。といういつもの流れです。

簡単な形状ですが結構時間掛かっています。

本筋から外れて・・・ さてこれは何でしょう?

ハケやローラーを洗ったアセトンの残りカスです。

アセトンは処分に困ります。というか処分できません。

その辺の側溝に流すと完全な環境破壊になります。

洗い終わったらこのような箱に流し込んで放置します。

2、3日後には揮発してこのようにゼリー状になっているので、そのまま燃えるゴミとして処理できます。

▲2016,04,30

5月10日に構造変更審査を受けて公認車両となり、一旦の終了を見た本コンテンツですが、追加作業が残っているので、こちらでまだ作業レポートは継続いたします。

この画像は50mmのスペーサーを入れた状態です。

リム先端がフェンダー端よりはみ出していたので35mmに交換しましたが、

それでもダクト、バンパーからタイヤがはみ出します。

自転車やバイクの車輪と接触すると大変危険なことになります・・・

ダクト、バンパーの拡張が急務となりました。

と、その前に最優先で給油口のフタを作製しました。

ホームセンターでステンレス製の蝶番とL金具を購入。

スペーサはウィング支柱の時に余ったSUS板から切り出して加工。

キャッチブロックと板バネはMR2から流用です。

ブリスター側にはナッターを打ち込んであります。

慎重に位置合わせをしてガラスマットで貼付け。

完成です。

運転席のノブを引くと、パカッと開きます。

何にも干渉しない。という事が大前提です。

実は気に入っていません。。

蝶番を使用している関係上、少しだけカタカタ動くんです。

問題はないのですが気に入りません・・・

▲2016,05,28

製作中のダクトです。

サフ吹きしてチェックしたら巣穴だらけでラッカーパテゾンビと化した状態です。。

それ以前に画像ピンクのライン・・・対象になってない。。

ここはRが付いた2つの稜線と3つのR面構成です。

R面同士が繋がる稜線処理は難しいです。。

以前も失敗した記憶が・・・

補修でイイトコまで修正するか作り直すか悩む・・・

▲2016,06,11

作り直しましたw

Rが付いたFRP板を作り、R面2つに稜線1つで再製作。

稜線が左右で同じになるように・・・

形状造りの段階から慎重に進めました。

画像はFRP板の繋ぎ目処理が完了した所です。

この状態で良さそうな感じです。

40番のやすり目出まくりですが、サフ吹き。

イイ感じになりました!

これなら納得です。妥協は出来ない性格らしいのでw

ダクトの大まかな部分は完成です。

あとここにサイドモールを取り付けて、型を取ります。

▲2016,06,18

純正ダクトに被せるタイプで製作していましたが、丸ごと交換するタイプに変更しました。

ボディに取付けるフランジ作製中。

上部は純正から切り取ったブラケットを接着してあります。

サフ吹きして状態の確認。

更にイイ感じになりました。

取り付けフランジがあるおかげで位置決めがラクになりました。

型取りに入ります。

▲2016,07,18

ハイ、補強リブまで完了しました。

製作過程はいつも通り

1. ボンリースワックスx5回

2. PVAx2回

3. 型用3液ゲルコート刷毛塗り

4. ガラスマット#450x4プライ

5. 補強リブり

脱型!!・・・!?

サフと補修パテが見事に持ってかれました。。

何時かのスプレータイプPVAの時と同じ症状です。

2つとも同じ症状でした。

原因を考えてみたところ、恐らくゲルコートに添加するナフテン酸コバルトの量が多かった?

フチに紫色の液体が浮いた状態だった記憶あります・・・

4時間掛けて研ぎ出しましたよ。。。

手作業です。腕上がんないす。。

ゲルコートは硬いので研磨の見極めはラクでしたが・・・

最終的に1200番まで磨きました。

これでやっと複製が作れます。

▲2016,08,16

ハイ、複製 完了しました。

#450マットの2プライです。

ダクト真ん中辺りで型を分割しているのでバリが出てます。

不要部やバリを除去して600番のペーパーで研ぎました。

サイドスカート修正。

ダクトの大型化に合わせて加工します。

ついでにタイヤ下に回り込む形状に変更します。

前後端を切断して延長してます。

20年前に購入した、ルーキー社製のサイドスカートです。

パテでサクッと成形して完了。

これは販売できないので適当です。。

サフ吹きして肌の確認。

ダクトは以前行っているので綺麗なもんです。

サイドスカートはダメダメでした。。

ラッカーパテを厚めに盛って修正しました。

塗装!!

GWに作った塗料をポリ袋5重で保管しておきました。

が、足りなかった。。

1g単位でしか測れない安い計量器で追加で作りました。

左下に在る?なパーツは追加の色で塗装してあります。