Refined MR2 -3D Printer REPRAP MENDEL-

3D Printer「REPRAP MENDEL」のレビューです。最も安い3Dプリンターの購入後の奮闘記など紹介します。

3D Printer「REPRAP MENDEL」のレビューです。最も安い3Dプリンターの購入後の奮闘記など紹介します。

REPRAP MENDEL 3D Printer

PC用サイトはこちら3Dプリンター・・・

だいぶ前から3Dプリンターでやってみたい事があったのですが、軽自動車1台分の価格ということもあり、まともに調べたこともありませんでした。

先日、DMMドットコムのCMでビートたけしが3Dプリントサービスを紹介していました。

早速サイトに行って見てみると肝心の料金が載っていないので、直接聞いてみました。

「アクリルの最大寸法(縦185mm×横280mm×奥行185mm)の立方体を印刷したらいくら?」

「250万円です」

ハイ 終了。

上記寸法は目安で聞いてみたのですが、私がやりたいモノの体積はその倍以上・・・

妄想だけが前に進んでいた分ちょっと悔しいので、3Dプリンタの現状を調べてみました。

意外と数多くの3Dプリンタが個人でも購入可能なことに驚きました。

相場は15万〜50万。高精細な印刷を謳った物やダブルヘッドで高速印刷を謳った物など様々ですが、私が欲しい物は高精度や速度は必要ない。もっと廉価な安いプリンターを・・・

ありました。

REPRAP MENDELという3Dプリンターです。

RepRapとは、RepRap.orgプロジェクトで開発されているオープンソースの3Dプリンターです。

自分で部品を揃えれば組み立てる事ができますよっていう素晴らしいプロジェクトなんですが、プリンタ自身の部品を3Dプリンターで印刷しなければならなかったり、制御基板がほぼ専用品だったりでかなりの手間が掛かることになります。

さすがというか何というか、それをちゃっかり製品化している国がありました。中国です。

そして現在入手し得る中では最安の5万円台w

品質うんぬんの懸念はありましたが、現実的にすぐに購入できる物は他に選択肢が無かったので、今回購入しました。

ギャラリー

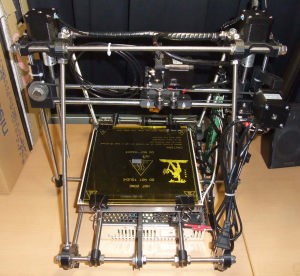

これが3Dプリンター REPRAP MENDEL

です。

全ネジスタッドボルトで組み上げられた本体です。

デザイン性は無視。必要な機能のみを集約したカタチがREPRAP MENDELです。

箱から出して最初にやることは、PCへドライバーとプリンタコントロールソフトのインストール。

付属品のUSBメモリ内にドライバフォルダがあるのでその中のautoフォルダの「setup.exe」でドライバインストール。

終了してデバイスマネージャに「USB Serial Port」が追加されている事を確認できればOK。

次はコントロールソフト。「Host Software」フォルダに「setupRepetierHost_0_84.exe」というのがあったが、最新版の「095C」をダウンロードしてインストール。

これで3Dプリンタと接続することが可能になります。

付属のUSBケーブルでプリンタと接続。プリンタの電源を入れる(コンセントを入れる。。)

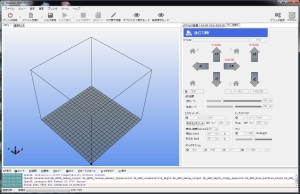

インストールした3Dプリンタコントロールソフト上画像の「Repetier-Host」を起動。

Repetierの左上の「プリンタ接続」を押してプリンタと接続。

そして一番重要なノズルヘッドとベッドの高さ調整を行います。

「プリンタ操作」タブでプリンタのノズルヘッドとベッドを操作できます。

左下の家のマークを押すと、X,Y,Z原点の位置にノズルヘッドとベッドが移動します。

家マークに「X,Y,Z」と文字があるアイコンは、各軸ごと単独で原点に移動します。

X,Yの矢印にカーソルを合わせると移動量が1mm,10mm,50mmと変化するので、移動させたい位置でクリック。Zは0.1mm,1mm,5mmです。

調整方法は、ノズルヘッドをX方向最大まで移動させて、ベッドのガラスから外した位置にもってきます。

その位置でZの家アイコンでヘッドを下降させます。ベッドの中心でZ原点まで下降させてしまうと最悪の場合、ノズルヘッドでガラスを割ってしまう恐れがあるためです。

外した位置で干渉が無さそうであれば、ベッドの四隅でZ原点を出します。

ノズルとベッドのスキマはよく言われる

「名刺が入って少し抵抗感じるくらい」です。

調整はベッドの四隅にあるネジで調整します。

平面出しは面倒くさいです。1ヶ所締めればどこかが浮きます。なので、四隅調整の1順を3セットは行うことになると思います。

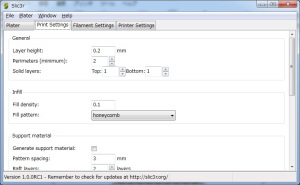

原点調整が終了したら、スライサーの設定です。

スライサーは3Dデータを1層ごとの輪切りデータにしてくれるスグレ者です。

設定はRepetierの「スライサ」タブにある、「Configure」で行います。

積層する高さや温度、プリンタの諸元などを入力していきます。項目名や入力値は他所参考してください。

この設定項目は、ウィンドウのXボタンで閉じれば設定値が保持されます。

ここまでやって、やっと印刷できます。

印刷手順。

1.STL形式のモデルデータを開く。

2.スライサーでスライス。

3.「ジョブ実行」

で、ここからが長いんです。。

戸惑うかもしれないので説明入れます。

ヒートベッドが設定した温度まで上がり始めます。

110℃設定で20分くらい掛かります。

ヒートベッドが設定温度に達するとホットエンドが

加熱を始めます。これは2分くらいで早い。

ホットエンド加熱終了前にノズルが原点へ移動。

4.印刷。

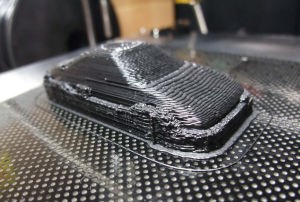

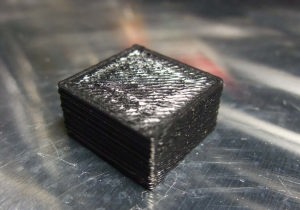

上の画像の物で40分くらいでした。

これは何でしょう?

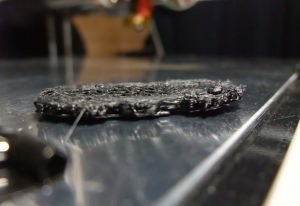

印刷に失敗した車の残骸です。

3Dプリンター持ちの皆さんが苦労している「反り」に私もやられました。ABSです。

1層目はベッドに密着しているのですが、3層4層と重なっていくうちに、上部の樹脂が熱収縮を起こして1層目を引っ張り上げてしまいます。

反ったおかげでノズルヘッドと印刷物が干渉してズレを起こして終了。ズレてもプリンタは命令通りに動き続けて「ソーメン」を生み出し続けるのでRepetierの「非常停止」ボタンを押して停止させました。

皆さんの対策を見るにスプレー吹いたりノリを使ったりと苦労されているようです・・・が、これはもう根本的に見直さないと反り対策は無理と判断しました。

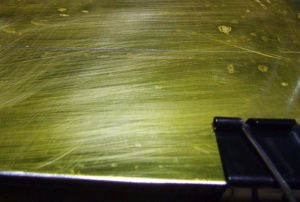

上のカプトンシールは反り対策でヤスリ掛けしたもの。

他に改造した内容として、ガラス板をやめて2mmのアルミ板に変更。ベッドの調整ネジをM3X25からM3X30に変更。そして蝶ナットに変更。

色々と考えました。

本業がメカニカルデザイナーなので、すべての軸をボールネジ化したいとか、リニアブッシュのタイラップ留めが超気に入らないとか、LSにダブルストッパ付けたいとか考えてましたが、それ以前に

「まともに印刷できるようにしたい。。」

ふと思いついたのが「基板の穴」でした。

目の前に小さい万能基板が転がっていたからですが。

「この穴に樹脂が入り込めば反りへの抵抗になる・・・」思い立ったら即実行・・・したいけど大きな基板がない。。ホームセンター行ってみたのですが売ってないものですね。。

ネットで探していると・・・ありました!?

「AFINIA H479用セルボード」??

AFINIA??

調べてみると、同じく3Dプリンターでした。

「ああ・・・同じ考えの人が居たんだ・・・」

と感慨深いものがありましたが、実績はあるという事なので安心しました。

そしてその予備品として売られていた基板を購入しました。

これが届いたAFINIA H479用セルボード。

つうかAFINIA作業エリア小せぇ。。。

(確認せずにポチっとした私も悪いのですが。。)

とりあえず無理矢理クリップで固定して印刷!!