Refined MR2 -�{���l�b�g�t�[�h-

���썰�@MR2(SW20)�̃{���l�b�g�t�[�h�̍쐻�B�u���X�^�[�t�F���_�[��G�A���̐���A����ɂ���������T�C�g�ł��B

���썰�@MR2(SW20)�̃{���l�b�g�t�[�h�̍쐻�B�u���X�^�[�t�F���_�[��G�A���̐���A����ɂ���������T�C�g�ł��B

�{���l�b�g�t�[�h

PC�p�T�C�g�͂�����

MR2�̓~�b�h�V�b�v�Ȃ̂ŁA�G���W�������ɂ���A���R�{���l�b�g�����ɂ���܂��B

�����X�|�[�c�J�[����T�~�b�h�V�b�v�ł����A�t�@�X�g�o�b�N�`��Ń��[�t����{���l�b�g���q�������Y��ȃX�^�C���ɂȂ��Ă��܂��B�����ăG���W����"������"�{���l�b�g�ɂȂ��Ă��܂��B

MR2�͉����猩��t�@�X�g�o�b�N�ł����A��납�猩��ƁA�G���W��������������悤�ȃ{���l�b�g�ƂȂ��Ă��܂��B

���[�t��[���烊�A�g�����N�܂Ōq����{���l�b�g�t�[�h�́A�ȑO����̔�����Ă��܂����A�i�����傫�����ߒl�i�������A�f�U�C�����D���ɂȂ�܂���ł����B

����Ȃ�A�����ō���Ă��܂����Ƃ�����|�Ŏn�߂Ă��܂��܂�����

���ꂪ�����̃{���l�b�g�ł��B

����G�A���ň�ԓ���̂�"���R��R"�ł��B

�ӂ�ӂӂ�Ӂ`���

���s��̌����ł��B

�C����蒼���đ��̍�ƂɈڂ�܂��B

��2017,06,03

�T�t�H�[�}�[�ŃT�N�T�N����Đ��`�����B

���A�ޗp������h�z�B

���`�������ʁA�^�����͂قڕ��ʂ������̂ŁA

��2017,06,18

�p�e�ň�C�ɖʏo���B

400�Ԃ܂Ŗ����ŃT�t�����B

���������̌^�i�g���Ȃ������j���n�����݂܂��B

��2017,07,08

�t�[�h��[�̐���ɓ���܂��B

��U���O���A�A���~�e�[�v�ŗ{����ɖ{�i�I�ɐ��`�B

���O���čׂ��������̏C���B

�Ƃ������ƂŁA�ڒ��I�I

�ڒ������B

��2017,08,06

�_�N�g�̐���ł��B

���ڒ�����FRP���Œ肳�ꂽ�̂ŁA�o��������Đ��`���܂����B

��2017,10,28

�^�̐���ɓ���܂��B

�^�́A�^�p�Q���R�[�g�A#450�}�b�g��3�v���C�ł��B

�E�^�B

3���Ԋ|�����ĒE�^�����B�B

��2018,05,27

������Ƃł��B

#450�}�b�g��2�v���C�\�荞�݂܂����B

10���ŒE�^�����B

��2018,06,17

�{�f�B�Ƃ̍��������삵�܂��B

�d���̓s��������A1�T�Ԍ�ɗ��^���܂����B

���̌�A�p�e�ŃI���e�ʂ𐬌`���܂����B

��2018,07,16

�g�����N�Ƃ̍��킹�ʂ̐���ł��B

�T�C�h���Ɠ������⋭�ŗ��ł����Ă��܂��B

�]�k�ł����A�Ԃ̃{�f�B�J�o�[�ɂ��āE�E�E

���ǂ܂����������܂����B

��������̓v�`���������Ă��܂��B

��2018,08,11

�{�f�B�Ƃ̍���������������̂Ō^�̏C���ł��B

�����ĒE�^�B

��2018,10,06

���t�������I

���Ԃ��v��������I���e���ɏo�Ă܂����A����͂���Ńf�U�C���̈ꕔ�Ƃ݂Ȃ����ɂ��܂��B

��2018,10,20

�K�X�X�v�����O�i�{���l�b�g�_���p�[�j�̑I��B

�t�[�h�L���b�`���[�̓{���s���ɂ��܂����B

���Ȃ�C�C�����ɏo���オ��܂����B

��2018,10,27

�T�t�F�[�T�[�h���B

�{�h���B

��t���Ɍ����ĐF�X�ȕ��i��T���čw�����Ă��܂��B

�u���v�ƂȂ�|���J�[�{�l�C�g�ł��B

��2018,11,04

��t�������I�I

�����ăt�[�h�I�[�v���I�I

�|���J�[�{�l�C�g���猩����G���W�����[���B

���������[���I�I�I

���R�͎��ɒP���ł��B

�J�̓��̓{���s���ɐ������܂�܂��B

��2018,11,11

�|���J�[�{�l�C�g�A5mm���̕����w���I

�������t���B

�������p�Ɍ����J���܂����B

�����g�����N�������Ⴂ�܂�����

��2018,11,17

�ʃX�v���[�̐���̉ʂāB�B

�_�b�N�e�[�����^���畡�����Ď��t���B

��2018,12,01

�X���[�W���O�ׂ̈ɂЂ�����p�e�ʏo���B

�����ăT�t�����B

�{�h���B

��2018,12,28

�g�����N�C���ƕ��s���āA�t�[�h�ƃE�B���O���C�����s���Ă��܂����B

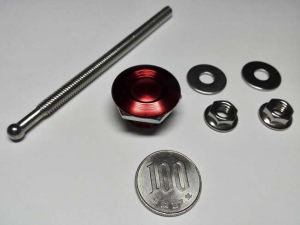

�t�[�h�J�o�[�����ɓ����i�b�g���쐻���܂����B

�ʒ��Ȍ����J���邽�߂Ƀ{�[���Ղ��w�����܂����I

���ׂẴp�[�c���������̂őg�ݕt���ł��B

��2019,01,02

�̔��p�ɕ���������Ă������̂ł����A�{�f�B�Ƃ�

���ʂƂ��Č����ɃX�L�}�������ł��܂����B

��2019,11,04

�����X�|�[�c�J�[����T�~�b�h�V�b�v�ł����A�t�@�X�g�o�b�N�`��Ń��[�t����{���l�b�g���q�������Y��ȃX�^�C���ɂȂ��Ă��܂��B�����ăG���W����"������"�{���l�b�g�ɂȂ��Ă��܂��B

MR2�͉����猩��t�@�X�g�o�b�N�ł����A��납�猩��ƁA�G���W��������������悤�ȃ{���l�b�g�ƂȂ��Ă��܂��B

���[�t��[���烊�A�g�����N�܂Ōq����{���l�b�g�t�[�h�́A�ȑO����̔�����Ă��܂����A�i�����傫�����ߒl�i�������A�f�U�C�����D���ɂȂ�܂���ł����B

����Ȃ�A�����ō���Ă��܂����Ƃ�����|�Ŏn�߂Ă��܂��܂�����

���ꂪ�����̃{���l�b�g�ł��B

�������ɂ���"�t�[�h�T�uASSY"�ł��B

���E�ɂ���p�l����"�G���W���t�[�h�T�C�h�p�l��"�B

�G���W���̃t�[�h���{���l�b�g �Ƃ����F���ł������t�[�h�T�uASSY�ɂ́u�G���W���v���t���Ă��܂���B

�t�����g�ɂ���傫�ȃt�[�h��"�t�[�hASSY"�ł����B

�@

�t�[�h�T�uASSY���敥���āA�����X�|�[�c�J�[�̂悤�ȃ{���l�b�g�t�[�h�삵�܂��B

�܂��A�O��͑��X����̂ōŏI�`�͑z���ɓ���Ȃ���������܂��E�E�E

����G�A���ň�ԓ���̂�"���R��R"�ł��B

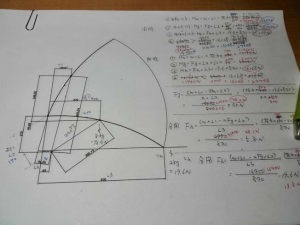

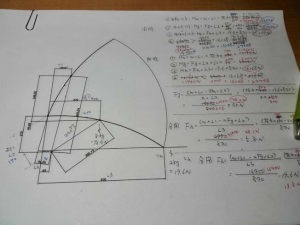

��뉺����̃��[�t���瑱�����R�ȋȐ����o�������摜��1m�S��K�ł��B

����Ŗ����Ȃ���a���̂Ȃ����R��R���ł��܂��B

�w�ʂɒu�����R���p�l�Ƀ��C����]�ʂ��Č^�ɂ��܂��B

�@

��ׂ��E�E�E�g�����N�ɂ͂ݏo�����E�E�E

�ӂ�ӂӂ�Ӂ`���

��2�����|���Ď��s����쐻���ł��B�B

���s��̌����ł��B

��̉摜�ō���Ă����̂́A���������̌^�ł����B

�ȑO�����Ă������A�������x�����ƍ������x�K���X�}�b�g�ŁA���A�K���X����낤�ƌ����Z�i�ł������A

������2�v���C�ϑw���Ă݂���A�K���X�̑�p�ɂ͐��蓾�Ȃ��������o���܂����B�B

���摜�̓s�b�^�������t������ԂŒ��X�ɓ����ł��B

�E�摜��20cm��������ԂłقƂ�nj����܂���B�B

��Ƀe�X�g���Ă���^�����Ď����ɓ{��܂����B�B

�C����蒼���đ��̍�ƂɈڂ�܂��B

���E�Ƀt�[�h�A�^�͓����Ƃ����̂���{�\�z�ł��B

���E�̃t�[�h�삵�܂��B

�@

�R���p�l�ƃx�j���A�p�ނ���g���ăx�[�X�����A�X�^�C���t�H�[����؍H�p�{���h�Őڒ����܂����B

�{���h������������`��o���ɓ���܂��B

��2017,06,03

�T�t�H�[�}�[�ŃT�N�T�N����Đ��`�����B

�X�^�C���t�H�[���͌`��o�������₷���ėǂ��ł��B

���J�X���Ód�C��ттĖ��ł����B�B

�R���p�l�ɓ]�ʂ������C���ɍ��킹�Đ��`���܂����B

���A�ޗp������h�z�B

�X�^�C���t�H�[����FRP�̃|���G�X�e�������ɗn���܂��B

�����h���ׂ̔��A�̗p�����Ƃ�����������܂��B

��C��2��h���āA�ł܂��Ă��������x�h��܂����B

���`�������ʁA�^�����͂قڕ��ʂ������̂ŁA

FRP��\���Ă��܂��܂��B

�ʏo���̎�Ԃ��Ȃ����߂ł��B

���������̍�Ƃ�����Ă��܂����A�����ɖʏo����Ƃ͕s����ł��B�B

�����Ƃ��Ėʏo����Ƃ��K������̂ł͂Ȃ��A��Ƃ��ăG�A������鎖��O���ɒu���Ă��邽�߂��ƁE�E�E

��2017,06,18

�p�e�ň�C�ɖʏo���B

5��قǃp�e�̐�������s���܂����B

�p�e�ׂ�ŋψ�ɓh��L���āA�����S�����Ȃ点�ăp�e���������Ă��������ŋς��Ă��܂��B

���̋Z�p�H�̂�������R�ʂ̐��`��Ƃɑ債�Ď��Ԃ��|����Ȃ��Ȃ�܂����B

400�Ԃ܂Ŗ����ŃT�t�����B

�T�t�𐁂��Ȃ��Ɛ��m�Ȗʂ̏�Ԃ��킩��Ȃ��̂ŁB

R�ʂ��炯�ł����A�����ނ˃C�C�����ɏo���܂����B

��ʂƑ��ʂ̂Ȃ��蕔���L�c�C�����������̂ŁA����������肱���R�����₩�ɐ��`���܂����B

���������̌^�i�g���Ȃ������j���n�����݂܂��B

�����ɂ̓A�N������\��̂ŁA�A�N������"�m���V��"�����܂��B

�~�����̂͏㉺���E2cm���̃m���V���ł��B

�^�̕����͕s�v�ł����A�^�����Ƃ��̃T�|�[�g�ɂȂ��Ă��炢�܂��B

����ƊG�d�����ς��܂����ˁB�B

��2017,07,08

�t�[�h��[�̐���ɓ���܂��B

���A�E�B���h�E�̎���ɕt���Ă���J�o�["�o�b�N�E�B���h�E�A�E�g�T�C�h���[���f�B���O"����^��肵�����i����ׂĂ��܂��B

�����悤�Ȍ`��AR�ʂ̕�����a����������ނ��ƁB

�t�[�h�ʂɍ��킹�ĉ��ڒ����܂��B

��U���O���A�A���~�e�[�v�ŗ{����ɖ{�i�I�ɐ��`�B

�t�[�hR�ʂɃs�^���ƕt���悤�Ƀp�e����������ł܂��B

�����̂Ȃ�R�ɂȂ�悤���x���C�����Ă��܂��B

��肷���Č����J���Ă��܂����̂ŗ��ɃK���X�}�b�g��ϑw���ĕ�C���܂����B

���O���čׂ��������̏C���B

���͂��̎��_�ł͕ʃp�[�c�����l���Ă��܂����B

�ł����A�����Ȕ������z�������ł��Ȃ��̂ň�̉����鎖�ɂ��܂����B

�Ƃ������ƂŁA�ڒ��I�I

�����ƃK���X�}�b�g1���ł̐ڒ��ł����A�����Ȃ��悤�ɂ����镨�ʼn����Ă��܂��B

�ڒ������B

�����ō���Ă����Ȃ��犄��Ɗi�D�ǂ���������Ȃ���

���S�Ƀg�����N�Ɋ|�����Ă��܂����A�g�����N�J�s�̉��͏o�Ă��܂���E�E�E

��2017,08,06

�_�N�g�̐���ł��B

�l�I�Ɂu�T���G���_�N�g�v�Ƃ������̂������ŁA���������G�A���ɂ͕t�������Ȃ������肵�܂��B

�G���W���̔M�������߂ɂ́A�ǂ����Ă��_�N�g���K�v�ł����B

�T���G���ɂȂ�Ȃ��悤����1�{�ŃV���v���Ȃ��́B�Ƃ��č쐻���܂����B

���ڒ�����FRP���Œ肳�ꂽ�̂ŁA�o��������Đ��`���܂����B

�V���v���ł��������ɂȂ�܂����B

��2017,10,28

�^�̐���ɓ���܂��B

#1200�܂Ŗ����āA�{�����[�X��5��{�s��APVA��h�z�B

�^�̎l�p�������͌^�s�v�Ȃ̂ł����A�����ƌ^���c�ނ̂ŃA���~�e�[�v�Ŗڒ��肵�܂����B

�}�X�^�[�^�ʂ̍�������B�e�����������̂Ńt���b�V�������Ă��Ȃ��̂ł����ʂ��ĂȂ��ł��B�B

�^�́A�^�p�Q���R�[�g�A#450�}�b�g��3�v���C�ł��B

����g�����ׂ͍���������N���X��4�v���C�ϑw���Ă��܂��B

�ʐς��傫���̂ō�Ƃ͑�ςł����B

���̌�A�⋭���u�����t���Ċ����B

�E�^�B

�}�X�^�[�^���ԑ̂ɌŒ肳��Ă��Ȃ��̂Ŕ����܂���ł����B

�X�ɏd�߂��Ď��ĂȂ��̂ō����ɂЂ�����Ԃ��܂����B

���̏�ԂŒE�^��Ƃł��B

�X�N���[�p�[�Ɓ|�h���C�o�[�ŐT�d�ɒE�^�E�E�E

3���Ԋ|�����ĒE�^�����B�B

�������ɔ�ꂽ�B�B

�p�e�������t�����������������̂őϐ��y�[�p�[�őS�̓I�Ɍ������ďC���B

#1200�܂Ŗ����Ċ����ł��B

�����܂ł����݃K���[�W�ł̍�Ƃł����B

��N10�����ɂ����܂ōs���āA����K���[�W��ƂɎ��|�����Ă������߁A�������Ԃ��Ă��܂��܂����B

���ꂩ��͎���K���[�W�ł̍�ƂɂȂ�܂��B

��2018,05,27

������Ƃł��B

�{�����[�X��5��{�s��A���Q���R�[�g���n�P�h��B

�^���N�������������p�e���J�h���ɐ���t���܂����B

�k���������������̓K���X�}�b�g������ɂ����̂Ŏ����p�e��R��t���܂����B

#450�}�b�g��2�v���C�\�荞�݂܂����B

1�w�ڂ͋C�A���������Ȃ���T�d�ɓ\���Ă���܂��B

�A�N���������͋Â�������Ȃ̂ő�ςł����B

���̏�Ԃ�1�T�ԐQ�����Ă����܂����B

10���ŒE�^�����B

�}�X�^�[�^�̎��Ƃ͈Ⴂ�A�ȒP�ɔ����Ă���܂����B

�����_�N�g�ɋC�A�����������x���Y��ɕ����ł��܂����B

�o��������ĕ��������ł��B

��������܂��A���̕������g���ă}�X�^�[�^�����܂��B

�{�f�B�Ƃ̍���������L���b�`���[���ȂǁE�E�E

�܂����Ԋ|����܂��ˁE�E�E

��2018,06,17

�{�f�B�Ƃ̍��������삵�܂��B

���O�ŃJ�o�[���|���Ă���x�[�X�Ԃ��v���Ԃ�ɘI�悳���܂��B

�o�b�N�E�B���h�D�A�E�g�T�C�h���[���f�B���O�Ƀ{�����[�X��h�荞�݁A�K���X�}�b�g1�v���C��\��t���āA���������t�[�h��u���܂��B

�����Ȉʒu���������ăK���e�ŌŒ�B

�d���̓s��������A1�T�Ԍ�ɗ��^���܂����B

�s�v�ȃo�����T���_�[�Őؒf���āA���ł����܂��B

�i���ł����K���X�}�b�g������ɓ\��t����j

1�v���C�����Ȃ��̂ŁA�d�����Ɏ���������܂������Ȃ����x���ŕ⋭�ł��܂����B

���̌�A�p�e�ŃI���e�ʂ𐬌`���܂����B

����Ń{�f�B���C���ƈ�a���Ȃ������ʂ������ł��B

����̂悤�Ƀ}�X�^�[�^���I���e�ʂ������`�ł��Ȃ�

�ꍇ�́A����������ăE���ʂ����K�v������A

���Ԃ��{�ȏ�|����܂��B

����̓g�����N�Ƃ̍��킹�ʐ���ł��B

��2018,07,16

�g�����N�Ƃ̍��킹�ʂ̐���ł��B

�{�����[�X��h�荞�݂̂ݍs���A�K���X�}�b�g��2�v���C�u�������ɂ��������t�[�h��u���܂��B

�ʒu�Y���h�~�ɃT�C�h�̓K���e�[�v�A�g�����N���̓p�e�ʂ��h���ʂŏd���悹�Ă����܂����B

�������^���܂����B

�T�C�h���Ɠ������⋭�ŗ��ł����Ă��܂��B

�o�����T���_�[�Őؒf���āA�p�e���`���s���܂����B

����ň�ʂ�̍��킹�ʐ���͊����ł��B

�]�k�ł����A�Ԃ̃{�f�B�J�o�[�ɂ��āE�E�E

4�����ɋ߂��̃z�[���Z���^�[�Ŕ������J�o�[�ł����A3�����ł��̗L��l�ł��B�B

�Y����߂����ƈ�������ƊȒP�ɔj����悤�ɂȂ�܂����B

�ό����߂�����B�B

�l�b�g�őό̂���J�o�[��T���������B�B

���ǂ܂����������܂����B

���̏ꍇ�A���Ԃ��ɕی삷��ׂł͂Ȃ��̂ŁA�ό�搂�2���~�̃J�o�[�ȂǗv���̂ł��B

�^���Ԃ̉����{�f�B���B����Ηǂ��̂ł��B

��������̓v�`���������Ă��܂��B

���T�C�h�ƓV��ɋ�C�����̌����J���܂����B

����͌��ʐ��ł��B

�䕗�����������������܂���ł����B

�䕗�̂��тɃq���Ŕ���K�v���Ȃ��Ȃ�܂����B

�������Ɏ���D���t�����V�[�g��t����ΉJ������Ȃ��Ȃ�܂����A���̎Ԃɂ͂����܂ł͕K�v����܂���B

����͌^�̏C���ł��B

��2018,08,11

�{�f�B�Ƃ̍���������������̂Ō^�̏C���ł��B

�^�̃t�`���������ׂăO���C���_�[�ō��A�V�����}�X�^�[�^������悤�ɏC�����܂����B

�N�����v�Ŋ��S�ɌŒ肵�āA�lj������t�`�����̌^�����܂��B

�摜�͐ϑw��Ƃ����������Ƃ���ł��B

�����ĒE�^�B

�^�̏C�����ɂ́A���S�ɖ�������������ł��A���ԂɎ��������荞��Ŕ��������ł����ł��B

����͂����h�~���邽�߂�1�w�ڂɂ͊ɂ��^���N�p�e�𗬂����݂܂����B

���ʂ��������悤�ŁA���͂ł��Ă��܂���ł����B

����Ō^�̏C���͊����ł��B

����͎��t���ɓ���܂����A���ꂪ��Ԗ��Ǝv���Ă��܂����

��2018,10,06

���t�������I

����A���̏�ԂɂȂ�܂ł��������������̂�ł����B�B

���Ԃ�5��ލw�����Ă��ꂱ�ꎎ���Ă݂܂����B

�I���e���ɏo�Ȃ������Ԃ��肾�����̂ł����A�ǂ�����Ă����܂������Ȃ��B�B

���ǂ́A���ʂ̕����Ԃ����H���čŏI�`�ɂ��܂����B

���Ԃ��v��������I���e���ɏo�Ă܂����A����͂���Ńf�U�C���̈ꕔ�Ƃ݂Ȃ����ɂ��܂��B

�q���W�|�C���g�̊W��5mm�̃A���~��4���g���ăX�y�[�T�ɂ��Ă��܂��B

�ŏI�I�ɂ̓u���b�N�ɂ��܂��B

��������90�x���炢�J���܂��B

�Œ肵�Ă���t�[�h�J�o�[�������Ȃ̂ŕ⋭���l���Ȃ��Ƃ����Ȃ��ł��ˁB

�S��1���������x�ł��傤���E�E�E

�Ƃ肠������ԓ�ւ��������Ԏ��t�������m�肵���̂łЂƈ��S�ł��B

��2018,10,20

�K�X�X�v�����O�i�{���l�b�g�_���p�[�j�̑I��B

�d���đ傫���̂ŃK�X�X�v�����O�͕K�{�ł��B

���ʂ͑��ԗ��p�Ƃ��ł���ł����A�S�̔���FRP�̔��Ƃł͏d�����S���Ⴄ�̂Ōv�Z���܂����B

�{�Ƃ��@�B�v���Ȃ�ł��������͓̂��ӂł��B

�~�����X�y�b�N�́A�K�X����40N�i��4Kg�jx2�{��250�X�g���[�N�������̂ł����A���̒��ɂ͔����Ă��Ȃ����������B

�������͎d���Ȃ��̂�50N���w�����܂����B

50N�Ő�������悤�ɉ��x���v�Z�������܂�����B�B

�t�[�h�L���b�`���[�̓{���s���ɂ��܂����B

�����ꂽ�N���b�v�s���^�C�v�͌������Ă����̂ŗǂ����ȕ����������ƒT���Ă����祥�

�����^�b�`�^�C�v�̊�]�ʂ�̃{���s��������܂����B

�v�b�V���� �N�C�b�N�t�@�X�i�[ 2�Z�b�g

�R���͖{���Ɏ��̗v�]�����Ă����{���s���ł��B

���ׂĂ̎��t�������������̂ť��

������B���Ă݂܂�����

���Ȃ�C�C�����ɏo���オ��܂����B

�{���̓I�[�g �I�[�v���ł͂Ȃ������̂ł����A10N���̗]�͂����������U�ł��B

�Ă������������̕����C�C�I

�g�����N���J���鎞�ɁA�^�]�Ȃ̃t�[�h�I�[�v�i�[���������ăt�[�h���J���Ă���g�����N�J������ẮA���\�ʓ|�L���̂ŁA�g�����N������t�[�h���J������悤�ɂ����������̂ł��B

�����ŊJ���Ă����̂ŁA�g�����N���J����̂����N�ɂȂ�܂��B

�������A���O���́A�q���W�|�C���g��T��ׂ̕��ł��B

�ʒu�o�����o�����̂ŕs�v�����͐؏����܂��B

�����܂ŏo�����炠�Ƃ͓h���Ǝd�グ�����ł��I

�{�R���e���c���I��肪�����Ă��܂����B

��2018,10,27

�T�t�F�[�T�[�h���B

�I���e�ʂɃT�t�����������Ƃ���ł��B

�E���ʂɂ͊��Ƀc����������h���ς݂ł��B

�T�t�F�[�T�[�̓��b�N�h���̕������L���Ă����n�Y�Ȃ̂ł���������T���Ă�������Ȃ��B�B

���z���̃h�^�o�^�Ŕp���������ȁH

�T�t�T���Ă鎞�ɖ��J���̃z���c�̃T�t�ʂ�2�{���������̂ŁA����œh�����܂����B

�������600�ԂŌ������Ċ����B

�{�h���B

����̓h���́A�m�荇���̔�������ōw�����܂����B

�F���킹�͍s�킸�A�f�[�^�ł̒��F�����肢���܂����B

3E5�X�[�p�[���b�h�U��1L�A�N���A�[��500mmL�A�V���i�[��1L�A�d����2��K�ʁB�����8000�~�ł��B

�����œh�������Ē��F������1/3�̉��i�ł��B

�h�������I���`��A�f�l�Ȃ���f���炵���o�����I

���̂܂�1�T�Ԋ��������܂��B

��t���Ɍ����ĐF�X�ȕ��i��T���čw�����Ă��܂��B

�摜�̓{���g�̓��������u�ɒ��ᓪ�{���g�v�ł��B

�Ȃ�ׂ��o������������������̂ŁB

���ɂ̓V�[���t���S�������B

�{�f�B�Ƃ̐ڐG���ɓ\��܂��B

����1mm�̃S���ŗ��ɔS���ܕt���̕����w���B

���ɂ̓i�b�g��b�V���[�Ȃǎ�t���ɕK�v�ȍׂ��ȕ��i���w�����܂����B

�u���v�ƂȂ�|���J�[�{�l�C�g�ł��B

�����̓A�N������\�肵�Ă��܂������A�M�Ɏア�̂Ń|���J�[�{�l�C�g�ɂ��܂����B

�w�������̂�3mm�̌����ŃK���X�F�Ƃ������́B

�摜�̕��͕\���ɕی�t�B�������\���Ă���̂Ń{�����Ă܂����A�t�B���������ƃK���X�̂悤�ɓ����ʂ��Ă��܂��B

�t�[�h���Ƀi�b�^�[��ł�����ŌŒ肵�܂��B

����͎�t���|�����ł��B

��2018,11,04

��t�������I�I

�Ȃ��Ȃ��ɃC�C�����ł��I�I

�����̃t�[�h�`����n�m���Ă���̂ŁA����ĕt����������������܂����A�p�b�ƌ��ł͏������ۂ�������E�E�E���ȁH

�����ăt�[�h�I�[�v���I�I

�����^�b�`�{���s���̂������Ő����������ʂł��B

MR2�̃G���W���t�[�h������ȕ��ɊJ���Ă�̂͌������ƂȂ��ł��ˁB

�^�ʖڂɑI�肵���K�X�X�v�����O���ǂ��d�������Ă���Ă��܂��B

����ɂ��Ă��A���p�͈Ⴄ�ԂɂȂ����ȥ��

�|���J�[�{�l�C�g���猩����G���W�����[���B

����X�[�p�[�J�[�悤�����

�ł��A�G���W�����u���Ō���z�u�Ȃ�Ŕ`�����܂Ȃ��Ɛԃw�b�h�͌����Ȃ���ł�����

�摜�͍��ʒu����B���Ă܂��B

���ʂ̖ڐ����Ə����̃N���X�^���[�o�[����������x�B

�Ȃɂ͂Ƃ�����A����Ŋ����ł��B

�E�E�E�E�E�E�E�E

���������[���I�I�I

�[���ł��ĂȂ���ł���I�I�I

���̉摜���Ă��������I

�X�L�}�ł�������Ă�ł���I�I�I

�{�f�B�Ƃ�0�^�b�`�ō�����̂ɂ���Ȃɂ��X�L�}�ł�������Ă�ł���I�I�I

���R�͎��ɒP���ł��B

�g�����N���c��ł��ł��B�B

�u���X�^�[�t�F���_�[��t���̂Ƃ��ɁA�g�����N�ɃR���v���b�T�[��ς�Ŗ������߂���g�����N�c�B�B

���̂Ƃ��͊o���Ă���ł����ǂˁB

�g�����N�ɂ��_�b�N�e�[����t���ăX���[�W���O���Ă��̂ƁA���܂�s�ւ͂Ȃ�������ŖY��Ă܂����B�B

���̃X�L�}���A���ʂփ����ɉe�����y�ڂ��Ă܂��B

�g�����N��蒼�����Ȃ����

�J�̓��̓{���s���ɐ������܂�܂��B

�����͌��J���ē����������Ȃ��ł��ˁB

��1�T�ԏ���Ă݂܂������A�{���s�����O��邱�Ƃ��Ȃ���������L���b�`���Ă���悤�ł��B

������E�͈����Ȃ�܂����B

�o�b�N���ɐ^���͌����܂����A���E�������Ȃ��̂Ō˘f���܂��B�o�b�N���j�^�[�����������l���Ă܂��B

�|���J�ł����A3mm�ł͔����ł��ˁB

�����Ă���Ə㉺�ɐk�����Ă��܂����B

���s��̒�Ԏ��ɂ́A�^������ł���C�����܂��B

�ǂ����Ƃ�����܂����B

MR2�͎ԍ����Ⴂ�̂ŁA�㑱�Ԃ̃��C�g��ῂ����̂ł����A���̃t�[�h��t���Ă���͋C�ɂȂ�Ȃ��Ȃ�܂����B

�X�Ίp�x���̂ŁA��������ɔ��˂��Ă���̂��Ǝv���܂��B

�������������e�X�g���K�v�ł��ˁB

��2018,11,11

�|���J�[�{�l�C�g�A5mm���̕����w���I

������2mm�̈Ⴂ�ł����A������������܂��B

3mm�͗��[�����Ƃ����ł��܂������A5mm���ƃK���X�̂悤�Ȉ��S���ł��B

�����A�d���Ȃ�܂����ˁB�B

�����Ȏ����Ɍ����J���鎞�͒��ӂ��K�v�ł��B

���ʂ̃h�����ŊJ�����悤�Ƃ���Ƒ���܂��B

���͈ꕶ���h�������g�p���Ă��܂��B

�������t���B

�����Ȃ̂ł��܂�L�c�N���ߕt���߂��Ȃ��悤�ɁB

�㕔2�����̓i�b�^�[�ł͂Ȃ��{���g�|�i�b�g�Œ�ł��B

�l�W���ɂ�ŊO��Ă��܂�Ȃ��悤�ɕی��ł��B

�摜�̊ʂ͎����p�������v���N�T�X(Plexus)�ł��B

���C��X�Ȃǂ̃K���X�p�����܂́A�����Ɏg���Ă͂����Ȃ��Ƃ̂��ƁB

�����p�Ƃ��Ă͗B��̐��i�ł��ˁB

�w�����b�g�V�[���h�Ȃǂɂ悭�g���Ă���悤�ł��B

�������p�Ɍ����J���܂����B

���̏���C���Ȃ��u���v�ł���

�J�������܂܂ł݂͂��Ƃ��Ȃ��̂ŁA�ʎ������ă^�b�`�A�b�v�y���ŐF��t���܂����B

���A��̉摜�ɏ����ʂ��Ă܂����A�X�L�}��Ƀ{���s����lj����܂����B

�Ƃ肠�����X�L�}�͋C�ɂȂ�Ȃ����x���ɂȂ�܂������A�g�����N���J����̂���ςɂȂ�܂����B�B

�����g�����N�������Ⴂ�܂�����

���ɂ́A�c�g�����N���C������Z�p�͖����̂ŁB

���`��A�d�������������

��2018,11,17

�ʃX�v���[�̐���̉ʂāB�B

�N���A���t�B������ɂȂ蔍����Ă��܂��B

�Ԃ��h���ʂ͂₯�ɕ����ۂ��E�E�E

�_�b�N�e�[����lj�����̂œh�����{���{���ł����Ȃ��Ɣ��f���Ă̍w���ł������A�������ɂЂǂ��B�B

�O�ʂ͂��ׂă_�u���A�N�V�����ŃT���_�[�|�����܂����B

�_�b�N�e�[�����^���畡�����Ď��t���B

���t���̓p�l���{���h�ɂ��ڒ��ł��B

���̃p�l���{���h�͂����ł��ˁB�u���X�^�[����t���Ă����3�N�o���܂������A�q�r������Ȃ������̂܂��Y��ȃX���[�W���O�ʂł��B

�_�b�N�e�[����������̕����C�����Č^�����܂��������܌���Ƃ��Ȃ�ʂ��o�Ă��Ȃ��B�B

������C���������Ȃ����

��2018,12,01

�X���[�W���O�ׂ̈ɂЂ�����p�e�ʏo���B

�_�u���A�N�V�����ō��܂���ő�܂��ɐ��`���Č㔼�͎��Ƃō���Ă��܂��B

���̃_�b�N�e�[���͂���ς��蒼�������ł��ˁE�E�E

���̒i�K�ň��Ԃ���E�B���O�̒��������Ă��Ĉʒu�o���ƏC�����s���Ă��܂��B

�����ăT�t�����B

FRP�����ƕK���X�����o�Ă��܂��B

�_�b�N�e�[���̑��`���X�������̂ŁA�����FRP�����Ȃ���܂����B

�X�������\�o�ė��܂����B

�O���[���p�e�Ō����߂��܂����B

�T�t�����ɂ�1000�~�̈����K�����g���Ă��܂��B

�{�h���B

�h���͗�ɂ���Ĕ�������w�����Ă܂��B

����̓K����V�����܂����B

��ˍ��� �f�r���r�X Devilbiss O-LIGHT2

���̃K���ɂ̓G�A�z�[�X�̃����^�b�`�p���肪�����Ă��Ȃ������̂Ńz�[���Z���^�[�ōw�����܂����B

����ς�v���p�͈Ⴂ�܂��B

�~�X�g���ׂ�������ւ̔�U�ʂ����Ȃ��ł��B

�Ȃɂ����S���ēh�����ł��܂����B

��2018,12,28

�g�����N�C���ƕ��s���āA�t�[�h�ƃE�B���O���C�����s���Ă��܂����B

�t�[�h�̓X�L�}���ߗp�ɒlj������{���s���̌����߁B

�E�B���O�͍��킹�ʂ�����Ă����̂ōĐڒ��ƏC���ł��B

�����̓T�t�����ŐԂڐ����܂����B

�N���A�h�����ɃE�B���O�������I�I

�����h������āA�d�����600�Ԃ���ŏI1500�Ԃ܂Ō����Ŗʏo�����ăo�t�|���ŏC�����܂����B�B

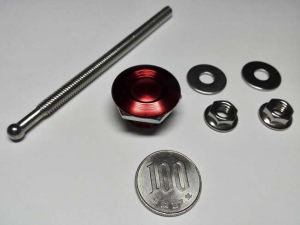

�t�[�h�J�o�[�����ɓ����i�b�g���쐻���܂����B

���܂ł̓{���g�|�i�b�g�Œ肾�����̂ł����A���ꂾ�ƃt�[�h�J�o�[���ԑ̂Ɏ��t����ƁA�t�[�h�̈ʒu�������ł��Ȃ���ł��B

�i�b�g�ł���A���߂���ԂŃt�[�h���ԑ̂Ɏ�t���Ĉʒu���ߌ�ɒ��ߕt���邱�Ƃ��\�ƂȂ�܂��B

�ގ��̓X�e�����X�Ŕ���6mm�BM5�̃{���g���g���Ă���̂ŁA�{���g�a��1.2�{�ȏ�̃l�W�[�����K�v�ł��B

�i�@�B�v�̃}���m���ł��j

�Ȃ̂ŁA�d���X�e�����X�����H���܂����B

�ʒ��Ȍ����J���邽�߂Ƀ{�[���Ղ��w�����܂����I

SK11���{�[���Ձ@300WSDP-300V�y�����Y���z

���r���[�]�����ǂ����ƁA�ȈՃt���C�X�Ղɂ������ł�����������ۂ��̂őI��ł��B

�h�����́@�����h���� 4.2mm GKP4.2�@�ł��B

�X�e�����X�͂��������h�����ȊO�͍l�����܂���ˁB

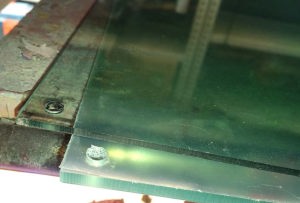

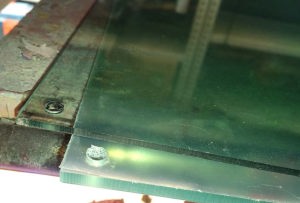

�摜������Â炢�ł����A�؍�����q�����Ă��܂��B

���ꂪ���h�����̌��������ł��B

�X�e�����X���H���悤�Ǝv���Ă�����ɂ͐�����߂��܂��B

�^�b�v�́@�吼�H�� 6�p���^�b�vM5�~0.8�@���g���܂����B

�S�p�̃^�b�v�Ő��Ă݂��̂ł����A��ɂ���ă^�b�v���܂�܂����B�B

�X�e�����X�p�̃^�b�v��T���Ă�����A�C���p�N�g�h���C�o�[�p�̃^�b�v�������Ă����̂Ŏ����ɍw�����Ă݂܂������A���C�Ȃ����炢�ȒP�Ƀ^�b�v����܂����B

���ׂẴp�[�c���������̂őg�ݕt���ł��B

�X�L�}�́E�E�E�_���ł����B�B�B�B

���Ԃ̃{���g����ߕt����O�̓{�f�B�ƃs�b�^���Ɛڂ��Ă����̂ł����A���ߕt������X�L�}���ł��܂����B

�܂��ł��g�����N�̖c��݂������Ȃ����̂ŁA�����1/3���x�̃X�L�ł��B

���Ԃ��Œ肵�Ă���A���~�u���b�N�̊p�x�ɖ�肪���鎖���킩���Ă��܂����B

���Ԏ���Ƃ��ɂł������������o�������ł��ˁB

1�N6�����ɂ��y�{���l�b�g�t�[�h����L�ł����A�{�X�V���Ȃ��Ċ����ƒv���܂��B

�{���ʂȎ��̐��i���炵�āA�C�ɂȂ镔���͉��X�ƏC�����Ă��܂������Ȃ̂ŁB�B

���̃{���l�b�g�t�[�h�ɂ��ẮA�̔���\�肵�Ă��܂��B

���̃G�A���͋C�ɂȂ�_�����X����i���ł͂Ȃ��j�̔��ɓ��ݐ�Ȃ���ԂȂ̂ł����A���̃{���l�b�g�t�[�h�͒P�i�Ŋ�������A�C�e���Ȃ̂ŁA����̃G�A���Ƃ̃}�b�`���O���l���������t���邱�Ƃ��ł���Ǝv���܂��B

�~�����Ƃ����������������邩�͂킩��܂��A�l�Ƃ͈Ⴄ�Ԃ���肽���Ƃ������ɂ͋C�ɂȂ�A�C�e�����Ǝv���܂��B

����o������A���t�I�N�ɂĔ̔��������܂��B

��2019,01,02

�̔��p�ɕ���������Ă������̂ł����A�{�f�B�Ƃ�

�X�L�}��肪������������Ȃ���Ԃŕ��u���Ă��܂����B

����3�A�x�Ŗ{�������đ���l���Ă��܂����B

���Ԃ���߂��ނƃX�L�}���o����Ƃ������́A�t�[�h�ɖ����ȗ͂��|�����Ă���Ƃ������ƂȂ̂ŁA�X�g���X���|����Ȃ��悤�ɒ��ԕ��������P���܂����B

������R�`��Ȃ̂ŁA���Ԃ�����ɉ����Ď�߂ɂȂ�A2�Ńn�̎��ɂȂ��Ă��鏊�ɐ����ȃ{���l�b�g����t����ƁA���[�������Ɉ��������Ă��܂��Ɛ������܂����B

�����ŁA���Ԃ����[�t�ɍ��킹��̂ł͂Ȃ��A�����ȃ{���l�b�g���ɍ��킹��l�ɕύX���܂����B

���R�A�{�f�B���ɂ̓X�L�}���ł���̂ŁA���̃X�L�}���v�����ăX�y�[�T�����܂����B

���ʂƂ��Č����ɃX�L�}�������ł��܂����B

�摜�͒��Ԃ̌Œ�{���g�����S�ɒ��ߍ���Ԃł��B

���E�Ƃ��ɃX�L�}�͂���܂���B

�}�X�^�[�^���쎞�̌`��ɂȂ�܂����B

�Ԃɍ��킹�ō�����X�y�[�T�𐳎��ɐ}�ʉ����Ĕ������܂��B

����őS�Ă̕��i�v�������ł��B

����ƃ{���l�b�g�t�[�h�̔̔����\�ƂȂ�܂����B

���̃{���l�b�g�t�[�h�́A�������H���i�A�_���p�[�A�|���J�ȂǁA�O�����i���������ƁAFRP����ʂ����[�Ȃ��̂Ŕ̔����i�͌��\�����Ȃ�Ǝv���܂��B

�܂��̓��t�I�N�ɏo�i���Ĕ��������Ă݂����Ǝv���Ă��܂��B

�{�[�i�X�����ɂ͏o�i�������ł��˂�

��2019,11,04